Верстак своими руками.

Чертежи и пошаговые инструкции .

Не секрет, что хорошо оборудованное рабочее место – залог успешного выполнения слесарных, электромеханических или монтажных работ. Главным предметом в гараже или мастерской, вокруг которого обустраивается все рабочая зона, является верстак. Этот рабочий стол должен обладать необходимой функциональностью, быть прочным и надежным. Покупка готового изделия в торговой сети может вылиться в кругленькую сумму, поэтому лучше изготовить его самостоятельно. Это даст возможность не только сэкономить, но и получить гаражный стол в точном соответствии с запросами функциональности и размещения. Ниже мы расскажем, как сделать деревянный или металлический верстак своими руками. Представленные конструкции не требуют использования каких-либо дефицитных деталей или применения дорогостоящего оборудования, а в процессе монтажа можно обойтись минимальными навыками столярных и слесарных работ.

Изготовление столярного верстака своими руками имеет массу преимуществ, которые заключаются в том, что заранее можно скомпоновать места расположения тисков и других приспособлений, продумать количество и расположение выдвижных ящиков и т. д.

Необходимые инструменты и материалы

Для самостоятельного изготовления верстака вам необходимо подготовить такие инструменты:

электрический лобзик или ножовка;

электродрель и набор сверл по дереву и металлу;

шуруповерт или набор отверток;

угольник столярный;

рулетка;

пузырьковый уровень;

набор гаечных ключей.

Запасаясь материалами, обязательно обращайте внимание, чтобы деревянные детали не имели трещин и сучков. Для того чтобы начать работу, вам понадобятся:

бруски для опорных ножек 100х100 мм;

два фанерных листа толщиной не менее 20 мм (можно использовать OSB). При этом один лист пойдет на крышку стола, а другой – на нижнюю полку.

доски 50х150 мм, из которых будет смонтирован каркас;

болты (лучше всего использовать мебельные, с квадратной частью, препятствующей их вращению в деревянных деталях);

шайбы и гайки;

саморезы.

Чтобы облегчить сборку и избежать ошибок при раскрое материала, лучше сделать чертежи верстака и указать на нем размеры каждой детали.

Прежде всего, надо изготовить верхнюю раму подстолья. Для этого в соответствии с чертежом отпиливают доски нужной длины.

С помощью саморезов длинные и короткие детали крепят таким образом, чтобы получить раму прямоугольной формы. После этого отмеряют расстояние до ее середины по длинной стороне, где устанавливают распорную планку. В ее качестве используют ту же доску 50х150 мм, которую с обоих торцов к раме крепят саморезами.

Опорные ножки верстака изготавливают из 6-ти одинаковых брусков. Для их крепления к верхней раме используют длинные болты с гайками и шайбами. Для монтажа опоры брусок устанавливают в угол рамы и сверлят два сквозных отверстия сквозь ножку и боковую доску. Затем соединения затягивают, используя болты с гайками.

Чтобы добиться необходимой жесткости конструкции, монтируют нижние доски. К слову, эти же детали послужат и основанием нижней полки. Для этого в полном соответствии с чертежами верстака отпиливают 4 деревянные детали сечением 50х150 мм.

Чтобы закрепить нижние доски, отмеряют по 30 см от края каждой опоры. На этой высоте одну деталь крепят к трем задним ножкам конструкции, а с передней доску крепят между средней и боковой опорой с той стороны, где будет установлена дополнительная полка.

Две короткие доски монтируют на такой же высоте по бокам верстака.

Используя электрический лобзик или ножовку, из листов OSB или фанеры нарезают детали для столешницы. К верхней части рабочего стола ее крепят заподлицо при помощи саморезов. Чтобы защитить поверхность верстака от повреждений, поверх фанеры укладывают слой оргалита, который по мере износа можно будет легко заменить новым материалом. Чтобы установить нижнюю полку, измеряют расстояние от средних до крайних ножек. Материал раскраивают по этому размеру и электролобзиком или ножовкой в его углах делают вырезы под опорные ножки. Крепление щита к нижнему основанию выполняют аналогично монтажу столешницы.

Чтобы получить устойчивость конструкции каркаса, при креплении опор и сборке рамы слесарного верстака обязательно используют столярный угольник. После установки верстака, пузырьковым уровнем проверяют горизонтальность его расположения. При необходимости уровень можно изменить, подкладывая небольшие отрезки тонкой фанеры под ножки.

После окончания сборки верстак пропитывают специальным защитным составом, покрывают лаком или красят.

Многие столяры предпочитают не покупать готовое оборудование, а делать свой столярный верстак. В этом решении есть определенное рациональное зерно. Во-первых, стол обойдется на порядок дешевле, а во-вторых, всегда можно подогнать размеры рабочего пространства, сделать его более удобным с учетом роста и длины рук.

Содержание статьи:

- Устройство и особенности конструкции

- Рекомендуемые габариты верстака в гараж

- Выбор материалов для рамы и крышки

- Основные виды верстаков и их устройство

- Делаем чертеж

- Порядок изготовления верстака

- Изготовление столешницы

- Сборка вертикальных опор

- Сборка столярного верстака

- Итоги

Устройство и особенности конструкции

Моделей верстаков для столярных работ достаточно много. Каждая была задумана для конкретного вида обработки дерева, пиломатериалов, реек, мебельных заготовок. При этом большинство моделей столярных верстаков устроено по примерно одной схеме:

- Основу конструкции составляет рабочая поверхность или столешница, собранная из пакета досок или вырезанная целиком из массива дерева твердых пород.

- Рабочая поверхность опирается на две спаренные опоры, обвязанные горизонтальными поперечинами. Иногда нижнюю часть столярного верстака оформляют в виде ящика для хранения инструментов.

- К столешнице добавлены деревянные столярные тиски для фиксации заготовок. Они могут быть в единственном экземпляре, крепятся с фронта конструкции. Если столярный стол используется для обработки рам и каркасов, то с торца ставят еще одни тиски для дополнительной угловой фиксации деталей.

На столярном верстаке может быть сделана ниша (лоток) для сбора стружки или встроенный впотай ящик под хранение мелкого инструмента.

Основное требование, предъявляемое к конструкции, — это жесткость подверстачье и идеальная геометрия столешницы. Поэтому «ноги» стола обычно делают из бруса 100х100 мм или даже больше, если высота требуется больше обычной. Чтобы увеличить жесткость, в нижней обвязке делают столярный поддон для инструмента и обрезков материала.

Для некоторых видов столярных работ верстаки строят облегченной конструкции. Например, для работы с рейкой и вагонкой не обязательно делать массивную столешницу.

Достаточно относительно тонкой рабочей поверхности толщиной до 50 мм. К таким конструкциям обычно предъявляют повышенные требования к геометрии, качеству и размерам столешницы.

Рекомендуемые габариты верстака в гараж

Обычно для столярного стола рекомендуют делать столешницу не менее 80 см шириной и длиной до 190-200 см. Высоту не регламентируют. Если в гараже планируется постоянная работа на столярном верстаке, то габариты стола нужно делать индивидуально с учетом роста мастера-столяра.

Как правильно выбрать размер столярного верстака:

- ширина столешницы выбирается такой, чтобы столяр мог касаться ладонями кромки на противоположной стороне верстака, не наклоняя корпус вперед;

- длина выбирается такой, чтобы столяр мог дотянуться рукой до левой или правой боковины, сделав всего один приставной шаг;

- высота принимается такой, чтобы рабочая поверхность находилась на 10 см ниже условной линии талии работника.

Если столярный стол планируется установить в гараже стационарно, то нижнюю часть опор часто крепят к деревянной «лыже», а ту в свою очередь фиксируют с помощью пары анкеров, заделанных в бетонный пол помещения.

Выбор материалов для рамы и крышки

Столешницу столярного верстака нужно делать из твердой вязкой древесины. Лучшим материалом для верхней крышки считается степной дуб, бук или акация. Материал твердый, сложный в обработке, особенно распиловке, но благодаря плотной структуре рабочую поверхность столярного верстака можно сделать идеально ровной и плоской.

Для школьного верстака можно использовать липу или ясень.

Если столярный стол планируется использовать преимущественно для обработки небольших деталей ручным инструментом, то верстак вполне можно собрать из фанеры. Причем крышку делают легкой из фанерного листа 21-25 мм. При использовании ручного электрорубанка или шлифмашины больших нагрузок нет, но образуется много древесной пыли. Поэтому конструкцию столярного стола делают с нишей для сбора стружки.

Все остальные детали конструкции — подверстачье, фартухи, облицовку — можно сделать из липы или осины. Лиственницу лучше не использовать из-за склонности к скалыванию или растрескиванию.

Если столярный стол планируется дополнительно использовать как слесарный (для сборки деталей, обработки металла), то крышку лучше сделать фанерной, толщиной до 20 мм, поверх которой настелить стальной лист 2 мм.

Основные виды верстаков и их устройство

Моделей достаточно много, все они отличаются по дизайну и функциональности. Поэтому перед тем, как сделать столярный верстак своими руками, необходимо решить, для каких целей требуется стол данной конструкции.

Если верстак нужен для пошагового освоения азов столярного ремесла, то лучше выбрать классическую модель. По сути это универсальный вариант, на котором можно выполнять большую часть «столярки».

Кроме «классики», популярностью пользуются разметочные или стекольные столярные столы. У них достаточно большая площадь рабочей поверхности, поэтому удобно собирать оконные рамы или нарезать листы стекла.

Для сборки каркасных столярных конструкций — рам, дверных луток и коробов — верстак приходится проектировать с увеличенными двойными тисками. Этот вариант больше подходит для сборки соединений на шипах и шпонках.

Существуют также мобильные варианты столярных столов. Они небольшие и используются для выполнения одной-двух столярных операций. Столяр использует переносной верстак, например, при выполнении отделочных работ или для подгонки деталей дверных коробок по месту в доме заказчика.

Относительно недавно появились переносные столярные столы-верстаки из металла. По сути это небольшой складной столик с фанерной крышкой, на котором удобно сделать запил рейки или подогнать толщину шипа перед сборкой.

Для сборочных работ делают специальные модели с несколькими ящиками под рукой, обычно они используются для хранения столярного крепежа. Столешница у них тоньше, а на поверхности выполнен ряд отверстий (колки) для установки монтажных пробок, струбцин, прижимных хомутов.

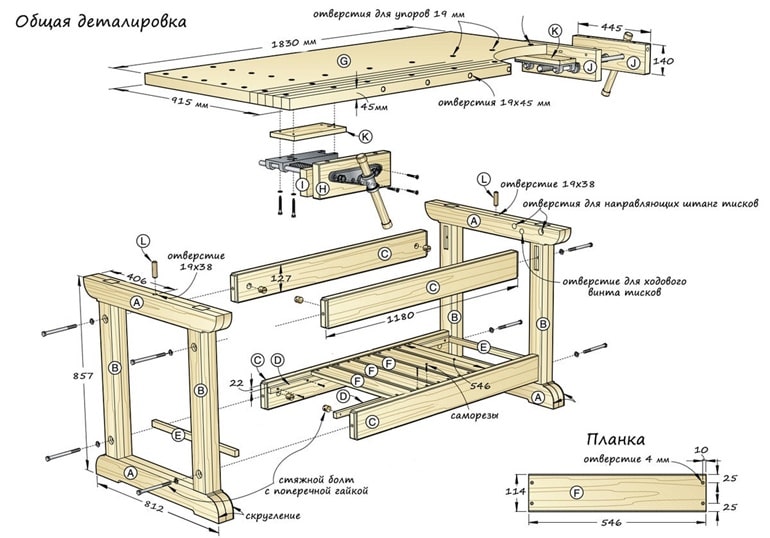

Делаем чертеж

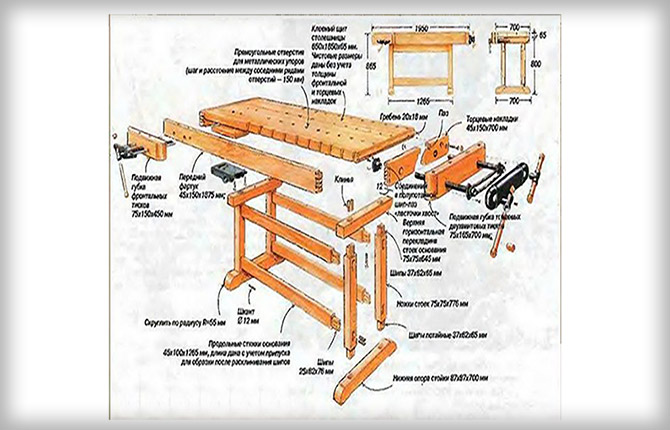

Чтобы правильно собрать столярный верстак своими руками, нужно понимать конструкцию и порядок сборки стола. Разобраться в устройстве помогает общий чертеж — деталировка.

На нем приведены все основные детали конструкции, и опытному столяру не составит особого труда собрать своими руками из дерева готовый стол.

Для новичков будет полезно сделать не один сборочный чертеж, а несколько схем и даже фото. С их помощью гораздо проще подогнать детали друг к другу.

Порядок сборки примерно будет следующим:

- Вырезаются левая и правая стойки и опоры. Изготавливаются вертикальные боковины и поперечины.

- Далее нужно будет сделать столешницу и закрепить ее на подверстачье.

- Следующий этап — пришиваются передний и боковые детали фартука.

В завершении на столярный верстак монтируют тиски.

Порядок изготовления верстака

Перед сборкой нужно будет заготовить материал: буковые и дубовые доски, тщательно отсортировать по инструкции, убрать поврежденные экземпляры с трещинами, сколами, сучками. В общем, всего, что может стать причиной деформации деталей под нагрузкой.

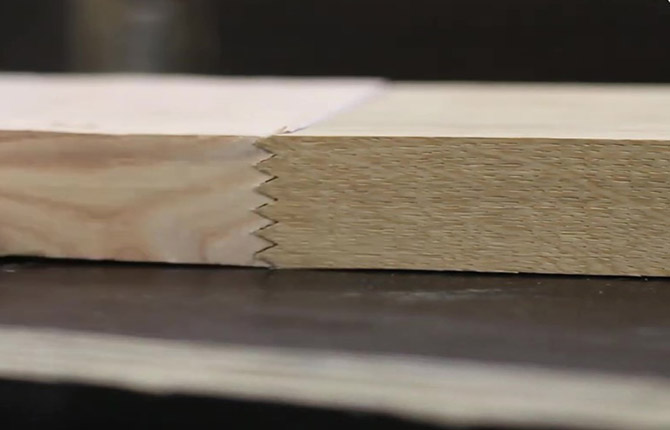

В результате выбраковки для изготовления остаются небольшие отрезки досок неплохого качества, но слишком короткие для того, чтобы их можно было собрать в один пакет и склеить блок столешницы. Поэтому отдельные дощечки нужно соединить между собой. Для этого на торцах заготовок нарезают специальной фрезой зубчатый паз, после чего материал склеивается встык.

После нанесения клея и стыковки обе заготовки помещаются в специальное приспособление, где с помощью винта детали плотно прижимают друг к другу.

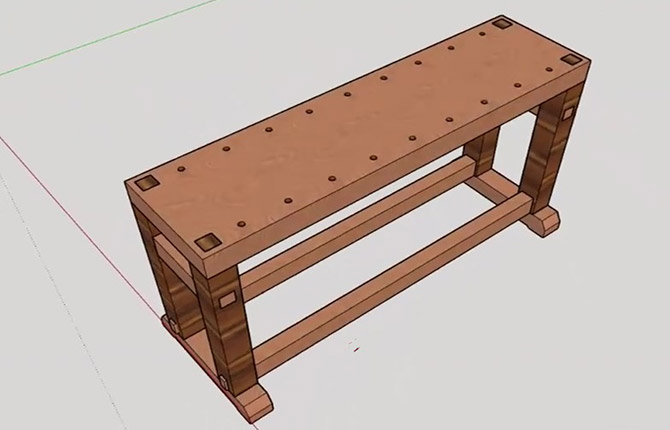

Изготовление столешницы

Для сборки наиболее важной детали столярного верстака потребуется 18-20 штук верстачных досок. В целом, для изготовления столешницы нужно будет склеить два блока по 200 мм шириной. Такое разделение необходимо для того, чтобы каждый блок можно было прогнать через рейсмусовый станок и, соответственно, сделать их идеально ровным и прямым. Один блок шириной 400 мм в станок не помещается.

Склейка одного блока для столярного верстака выполняется следующим образом:

- Из пакета клееных заготовок выбирается самая ровная доска. Это базовая заготовка. Ее прогоняют через рейсмус для того, чтобы сделать поверхности максимально плоскими.

- Остальные доски подгоняют на станке и наклеивают последовательно на базовую доску.

- Все вырезанные и склеенные заготовки сушатся в струбцинах.

В результате получаются два блока по 200 мм шириной. Теперь их нужно собрать между собой, зажать в струбцины и пройти ручным электрорубанком.

Далее два блока можно склеить между собой, получится ровная столешница с идеальной геометрией.

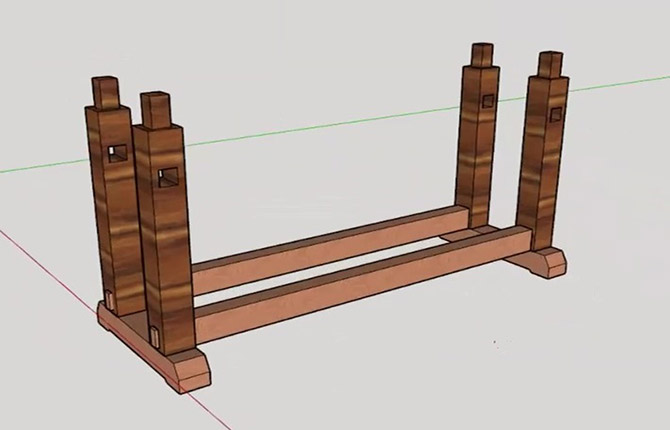

Сборка вертикальных опор

Теперь нужно изготовить «ноги» столярного верстака. Они также будут клееными из дюймовой доски. Это дешевле, чем использовать монолитный брус. Кроме того, такая конструкция гарантированно получится более жесткой.

На каждую сторону потребуется по четыре заготовки, две вертикальные длинные и две горизонтальные короткие поперечины.

Детали предварительно шлифуют на рейсмусе и собирают по схеме шип-паз. Шип размечают и выпиливают ручной пилой, не забывая проверять геометрию четырехугольной поверхности.

Чтобы вырезать паз, приходится предварительно сверлить отверстия по периметру, затем стамеской придать им прямоугольную форму.

Довольно много времени уходит на подгонку плоскостей в соединяемых узлах. Заготовки частично вырезались вручную, но большая часть деталей выпиливалась с последующей обработкой на рейсмусе, а также ручным электрорубанком.

Перед окончательной сборкой подверстачье монтируется вместе с опорами «вчерную», без клея и стягивающих винтов. Это необходимо, чтобы определить места дополнительной доработки. По сути в технологии изготовлении столярного верстака подгонка подверстачье считается самой сложной, требующей опыта постройки каркасных конструкций.

Как только подверстачье ровно опирается «ногами» на пол, без зазоров и люфта, на соединения наносят риски, с помощью которых можно будет быстро и точно собрать конструкцию уже после нанесения клея.

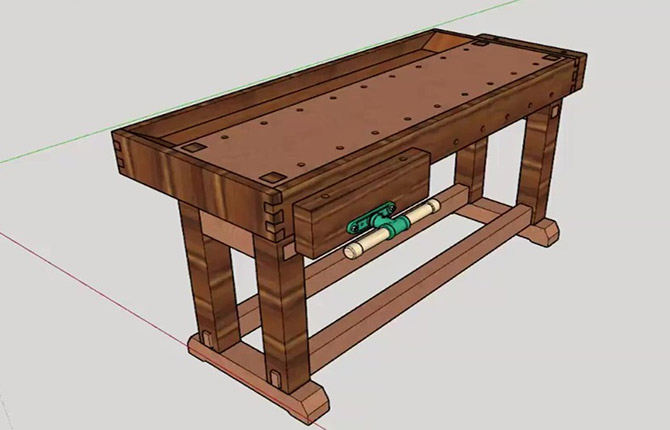

Сборка столярного верстака

Через несколько часов после склейки на подверстачье можно выкладывать готовую столешницу. Ее предварительно шлифуют, а также вырезают пазы для установки на опоры. По сути основная часть столярного верстака уже готова.

Далее нужно будет собрать доски верхней обвязки столешницы. Они собираются из цельных дубовых заготовок с запилом на углах в замок «ласточкин хвост».

Непосредственно к рабочей поверхности столярного верстака крепить обвязку нельзя, будет некрасиво. Поэтому на боковины столешницы сначала крепят винтами переходную доску, а уж по ней ставят декор обвязки. Доску наклеивают на столешницу и держат в зажимах под нагрузкой в течение 12 ч.

После того как полиуретановый клей высох, можно клеить с тыльной стороны столярного верстака дополнительную доску. Ее подошьют рейками, получится лоток для сбора стружки и складирования инструмента.

Далее нужно собрать для верстака механизм столярных тисков. Он продается готовым. Все, что потребуется, — это просверлить отверстия и запрессовать втулку в подвижную часть тисков. Вторую часть с резьбовой гайкой крепят под столешницей.

Далее нужно будет прострогать рабочую поверхность столярного верстака ручным рубанком. Электрический инструмент не используется, чтобы не наделать в столешнице верстака ям и дыр.

Последний этап отделки — шлифовка рабочей плоскости столярного верстака. Для этого делают приспособление в форме лотка, на донную часть которого наклеивают наждачную бумагу.

Внутрь закладывают груз, после чего шлифуют столешницу до гладкого состояния поверхности. Периодически с верстака нужно убирать пыль. После шлифовки на плоскости столярного стола сверлят отверстия под колки.

Теперь столярный верстак нужно покрыть защитным лаком. Лучше всего использовать полиуретановый. Это не только придаст столярному столу декоративный вид, но и защитит дерево верстака от коробления из-за влажного воздуха в мастерской.

Часто любители пренебрегают обработкой самодельного столярного оборудования. Считается, что в мастерской стол или верстак защищен от влаги и перепадов температур. Но это справедливо лишь для отапливаемых и хорошо проветриваемых помещений.

Поэтому если делать столярный верстак для гаража или на дачу, то вместо лака используют более плотные масляные пропитки. И только столешницу с верхней обвязкой покрывают твердым яхтенным лаком.

Детали тисков обязательно нужно смазать парафиновой или восковой свечой. Это нужно сделать заранее, иначе лак попадет на металл винта и намертво склеит винтовую пару.

После сборки столярного верстака нужно обязательно проверить его под нагрузкой. Лучше, если испытает стол посторонний мастер, умеющий работать столярным инструментом. По его мнению уже судят, насколько удобным и прочным получился стол для столярных работ.

Итоги

Постройка классического столярного верстака выглядит достаточно сложно. На самом деле многие этапы и элементы можно немного упростить. Вместо клееной древесины использовать фанеру, а некоторые декоративные детали не делать. Главное, чтобы конструкция получилась надежной и удобной в работе.

Расскажите о своем опыте постройки столярных верстаков. Что можно усовершенствовать в классической конструкции стола? Также поделитесь статьей в своих соцсетях и сохраните ее в закладки.

О чем речь? Нет ничего сложного в том, чтобы изготовить столярный верстак своими руками. Понадобится базовый набор инструментов, подходящий материал (чаще всего дерево), немного времени и терпение.

Как сделать? Первый и самый важный шаг – создать чертеж. Необходимо определить высоту, ширину и длину столешницы, размещение рабочих органов столярного верстака. После подготовки можно приступать к сборке.

Что собой представляет столярный верстак

Столярный верстак – ценное оборудование для любой мастерской, и его можно собрать своими руками. Такой стол позволяет решить несколько задач:

- Помогает поддерживать порядок в мастерской и создать оптимальные условия для работы.

- Облегчает процесс обработки древесины и изготовления изделий с использованием ручных и электрических инструментов.

- Позволяет улучшить качество работ и повысить производительность.

Столярный верстак – это специальный деревянный стол, на котором мастер выполняет разнообразные работы, включая сверление, обработку поверхностей и сборку изделий. Это оборудование позволяет создавать сложные конструкции из деревянных деталей. С помощью рабочего стола мастер получает возможность воплощать любые творческие идеи.

Верстак является самым полезным приспособлением в столярной мастерской, а тиски, струбцины, ящики с инструментами и крепежными деталями дополняют столярное оборудование.

Конструкция столярного верстака включает в себя два основных компонента:

- Столешница (верстачная доска или крышка). Имеет разнокалиберные отверстия, предназначенные для установки упоров и прижимов. Комплектуется тисками: фронтальными или торцевыми.

- Подверстачье (опора крышки). Конструктивная рама, служащая опорой для верстачной доски. Подверстачье может быть дополнено функциональными элементами: тумбами с выдвижными ящиками, полками для хранения инструментов и материалов, а также перфорированными экранами для удобства и организации рабочего пространства.

Типы столярных верстаков

Столярный верстак представляет собой многофункциональную рабочую поверхность. Конфигурацию стола выбирают в зависимости от конкретных задач. Основные виды верстаков для столярных работ, которые можно изготовить своими руками:

- Стационарный. Классический стол, который можно собрать, используя стандартные инструменты. Представляет собой устойчивую платформу для работы с изделиями разных размеров и установки циркулярной пилы, фрезы, строгального вала и др.

- Передвижной. Идеальное решение для организации полноценного рабочего места в ограниченном пространстве. Оснащен столешницей размером приблизительно 100 x 80 см и весит всего 25–30 кг. Опорные ноги часто выполняются из металла, что обеспечивает устойчивость стола и позволяет работать с небольшими заготовками.

- Складной. С разборной конструкцией, болтами для соединения, съемной столешницей и раскладным каркасом. Изготовление такого столярного верстака своими руками требует мастерства и часто выполняется только опытными столярами.

Каждый верстак дополняют различными инструментами, среди которых обязательно должны быть тиски. Выбор подходящих приспособлений следует продумать заранее с учетом характера и особенностей будущих работ. Основные типы:

- Стуловые тиски. Отличаются высокой прочностью и надежностью. Используются для крепления деталей, которые подвергаются сильным ударам, например при работе с рубкой древесины.

- Универсальные. Подходят для повседневной работы. Крепятся на столешнице с помощью болтов и обеспечивают надежную фиксацию мелких деталей.

- Специальные. Используются для разнообразных видов обработки заготовок. Есть возможность регулировать тиски как по горизонтали, так и по вертикали.

- Ручные (струбцина). Представляют собой вспомогательный инструмент, который может служить альтернативой стационарным тискам. В их основе рама, на которой имеется подвижной зажимной механизм. Используются для фиксации заготовок.

Разработка проекта столярного верстака своими руками

В центре внимания при проектировании верстака обязательно стоит высота стола – ключевой фактор комфорта и продуктивности работы. Если верстак будет слишком высоким или низким, то можно очень быстро устать, а работа займет гораздо больше времени.

Идеальная высота верстака подбирается таким образом, чтобы мастер мог работать, стоя прямо, не наклоняясь и не сутулясь. Для среднего роста человека оптимальное значение высоты составит 70–90 см. Однако важно учитывать индивидуальные особенности телосложения. Идеально, когда верхняя часть верстака находится на уровне опущенных вниз рук. А если добавить еще несколько сантиметров к высоте верстака, равных толщине столешницы, то это сделает работу на нем очень удобной.

Выбор материала для изготовления крышки столярного верстака своими руками имеет решающее значение для долговечности и функциональности оборудования. Оптимальным вариантом считается использование деревянного массива или фанеры, прочность и надежность которых идеально подходят для работы с разнообразными инструментами и материалами. Стружечные материалы, такие как ДСП, не рекомендуются, поскольку быстро изнашиваются под значительными нагрузками.

Дополнительные функциональные элементы крышки верстака могут включать в себя специальные лотки для хранения инструментов и заготовок, а также отверстия для установки клиньев и гребенок, обеспечивающие надежное закрепление деталей на рабочей поверхности. Также на крышке целесообразно установить вспомогательные зажимные устройства – тиски – для фиксации обрабатываемых материалов.

Читайте также: «Как сделать стеллаж самому: пошаговый алгоритм»

Габариты крышки подбирают с учетом доступного рабочего пространства. Оптимальные размеры крышки столярного верстака, изготовленного своими руками, составляют примерно 700 мм в ширину и 2 000 мм в длину, чего вполне достаточно для большинства задач.

Выбор материала для изготовления верстака своими руками

Собирая верстак, важно учесть, что стол будет подвергаться значительным нагрузкам во время эксплуатации, включая:

- статические, которые появляются под воздействием веса тяжелых массивных заготовок;

- динамические возникают в результате различных столярных операций: распила, сверления и ударов.

Логично, что требования к прочности конструкции верстака являются довольно строгими. Достижение необходимой устойчивости и жесткости зависит от правильного выбора материала и крепежных элементов.

При выборе материала следует руководствоваться следующими принципами:

- Для столешницы рекомендуется брать сухую древесину твердых пород: дуб, ясень, бук или клен. Предпочтительно использовать готовый клееный щит, если есть возможность найти материал подходящей толщины. Это может обойтись немного дороже, но позволит значительно сэкономить время и силы при изготовлении верстака.

- Чаще всего основание верстака создается из качественной сухой древесины хвойных пород с влажностью около 12 %, без сучков и других дефектов. Еще можно сделать основу столярного верстака своими руками из лиственных пород деревьев: клена или липы.

Читайте также: «Подъемник своими руками: особенности изготовления»

Часто используются и другие материалы:

- Для повышения прочности и стабильности верстака можно применять металлические элементы, которые обрабатывают антикоррозийным составом и/или покрывают порошковой краской.

- Можно установить дополнительный защитный настил, который вырезают по форме столешницы из ДВП, фанеры, линолеума или текстолита, для предотвращения повреждений поверхности верстака при использовании электроинструмента.

- Если столярный верстак нужен также для слесарных работ, деревянную столешницу можно своими руками покрыть листом оцинкованного металла толщиной не менее 5 мм. Такой стол подойдет для работы на улице.

Изготовление столярного верстака своими руками

Основание

Чтобы изготовить столярный верстак своими руками, начать необходимо с основания. Процесс начинается с подготовки и склеивания элементов для четырех опор, верхней и нижней рамы. Опоры аккуратно склеиваются, а рамы соединяются встык под прямым углом. При склеивании опор оставляют промежуток, соответствующий толщине перекладины, для точного соединения. После сборки первой рамы собирается вторая.

Для усиления надежности основания поперечные элементы дополнительно проклеивают, а конструкцию укрепляют царгами, вставленными в предварительно просверленные гнезда. Завершающий этап – обработка основания антисептическим средством для предотвращения развития грибка и плесени, что позволит сохранить верстак в отличном состоянии на долгие годы.

Многие мастера при изготовлении столярного верстака своими руками предпочитают делать из металлического профильного уголка станину. Для этого необходимо нарезать трубы для ножек и изготовить перекладины. Сборка включает в себя создание двух рам: одной для основания и другой для столешницы. После сварки станину зачищают и обрабатывают, а затем покрывают антикоррозийной краской для защиты от ржавчины.

Соединение сваркой более предпочтительно в сравнении с болтами:

- Использование болтов может снизить надежность и устойчивость конструкции.

- Сверление отверстий для болтов потребует больше времени и сил.

На нижней раме столярного верстака можно установить полку или одну-две тумбы. Многие опытные мастера предпочитают комбинированный вариант с тумбой и полкой, чтобы было удобно хранить инструменты и оптимизировать пространство.

Столешница

Столешница верстака создается путем склеивания узких планок высотой 6–7 см и шириной 9–10 см. Материал для планок выбирается так, чтобы волокна древесины были ориентированы в нужном направлении, это необходимо для увеличения прочности. Перед склеиванием планки обрабатывают для улучшения сцепления, затем наносят клей, и элементы столешницы фиксируют при помощи вайм или струбцин с большим вылетом. Клеить лучше двумя равными частями, чтобы было проще выполнить прорезь для установки циркулярной пилы.

Собранный деревянный щит оставляют сохнуть на сутки или двое, затем повторно обрабатывают на рейсмусовом станке и шлифуют для достижения идеально гладкой поверхности. В случае отсутствия рейсмуса используют ручной рубанок, и далее поверхность зашлифовывается.

Читайте также: «Изготовление металлических изделий: технологии и этапы производства»

Для упоров создаются сквозные отверстия, а столешницу крепят в углах длинными винтами и по краям саморезами с интервалом в 9–10 см.

Стоит знать, чем покрыть деревянный стол. Когда столярный верстак изготовлен своими руками, то, в отличие от заводского изделия, вопрос его защиты надо решать мастеру самостоятельно. Причем эту работу надо выполнять качественно и с применением нескольких видов средств, потому что от нее во многом зависит срок службы изделия. После сборки следует обработать столешницу антисептической пропиткой, а затем нанести лак.

Установка дополнительного оборудования, включая тиски, производится после полной сборки верстака. К задней части можно прикрепить фартук с розетками, полками для удобного хранения мелкого инструмента, заготовок и крепежа.

Советы по эксплуатации самостоятельно изготовленного столярного верстака

Чтобы рабочий стол в мастерской прослужил долго, соблюдайте следующие простые правила:

- Несмотря на наличие лакового покрытия, важно защищать верстак от влаги.

- После работы очищайте стол от пыли и грязи.

- Будьте осторожны при работе с химическими жидкостями, которые могут испортить лаковое покрытие.

- Равномерно распределяйте нагрузку на столешницу, чтобы избежать перегрузки, которая может привести к деформации.

- Периодически проверяйте и подтягивайте болты в основании, чтобы избежать расшатывания конструкции.

- Установите дополнительный источник освещения, например люминесцентные лампы или светодиодную ленту, чтобы обеспечить хорошую видимость при работе.

- Предусмотрите место для подключения электрических инструментов и установите необходимое количество розеток на фартуке.

- Разместите верстак так, чтобы стол был перпендикулярен источнику освещения и свет падал на вашу ведущую руку.

- Не ставьте верстак у окна, чтобы не простудиться при долгой работе за столом.

- Размещайте тиски так, чтобы было удобно работать ведущей рукой.

- Используйте стул с правильной высотой и углом сгибания колена, а также угловую подставку для ног для дополнительного удобства.

- Старайтесь поддерживать температуру воздуха в мастерской на уровне не выше 20 °C, чтобы избежать высыхания древесины или поглощения ею влаги и разбухания.

Часто задаваемые вопросы об изготовлении столярного верстака своими руками

Как понять, какой должна быть высота верстака?

Для определения оптимальной высоты можно использовать рулетку. Измерьте расстояние от пола до ладони, стоя прямо, – это и будет подходящая высота верстака.

Стандартная высота столярных верстаков варьируется от 70 до 95 см. Оптимальную высоту выбирают, ориентируясь на рост мастера. Когда ладони мастера свободно упираются в верхнюю поверхность верстака, высота подобрана верно.

Какие инструменты понадобятся для изготовления столярного верстака своими руками?

Вам потребуются следующие инструменты:

- Электрический лобзик или ножовка.

- Электродрель и набор сверл.

- Шуруповерт или набор отверток.

- Угольник столярный.

- Рулетка.

- Пузырьковый уровень.

- Набор гаечных ключей.

Перед тем как сделать столярный верстак своими руками, рекомендуется создать чертежи и указать размеры каждой детали, чтобы упростить процесс сборки и избежать ошибок при распиле материала.

Как изготовить опоры для верстака?

Опорные ноги изготавливают из мягких пород дерева, таких как липа, ель или сосна. Опоры имеют высоту около 80–82 см и сечение 10 x 10 см, что обеспечивает устойчивость верстака. Иногда на концах ног используют регулируемые винты. Опоры укрепляются продольными и поперечными элементами из досок или брусьев для жесткости и надежности конструкции.

Создание столярного верстака своими руками – задача, требующая терпения и внимания к деталям. Важно учитывать личные потребности и эргономику рабочего места. Возможно, не сразу удастся достичь идеального результата, однако даже при наличии ошибок всегда остается возможность улучшить конструкцию со временем, и в любом случае стол будет отвечать вашим потребностям, а работа своими руками сэкономит семейный бюджет.

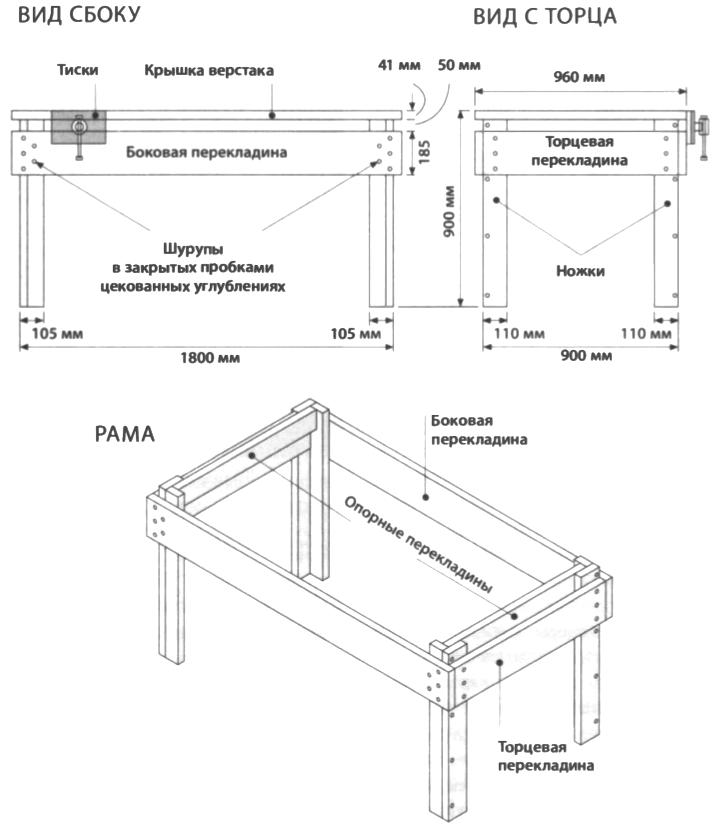

Такой верстак подойдет в том случае, если в мастерской достаточно свободного пространства и нужен прочный массивный стол с большим рабочим пространством.

Окончательные размеры: 1800×960 мм, высота — 900 мм.

Необходимые инструменты:

— рулетка;

— карандаш;

— ножовка;

— торцовый рубанок;

— универсальный рубанок (если требуется);

— угольник;

— электродрель;

— сверла (6 мм, 10 мм, зенковка);

— отвертки (крестовые);

— 2 С-образные струбцины на 100 мм;

— 2 С-образные струбцины на 300 мм;

— станок для дрели и пробочное сверло 1 см (не обязательно);

— стамеска 18 мм (плоская или со скошенным полотном);

— киянка;

— молоток;

— защитные очки;

— противопылевая маска;

— средства защиты органов слуха.

Необходимые материалы:

— ножка: строганый массив 200×38 мм, длина — 860 мм, 4 шт.;

— крышка: строганый массив 175×50 мм, длина — 1800 мм, 6 шт.;

— боковая перекладина: строганый массив 200×38 мм, длина — 1800 мм, 2 шт.;

— торцевая перекладина: строганый массив 200×38 мм, длина — 900 мм, 2 шт.;

— опорная перекладина: строганый массив 100×38 мм, длина — 836 мм, 2 шт.;

— шурупы 50 мм;

— 24 шурупа 100 мм;

— клей ПВА;

— контрастирующий материал для пробок (строганый массив 19 мм) или готовые пробки диаметром 10 мм;

— столярные тиски и упор (не обязательно).

ИЗГОТОВЛЕНИЕ НОЖЕК

Шаг 1. Ножки имеют Г-образное сечение. Это значительно снизит количество древесины (и, как следствие стоимость) без снижения прочности. С помощью рулетки и камсм и одну шириной 75 мм (у собранной ножки стороны будут примерно равны). Распилите заготовки на детали ручной пилой. Рубанком придайте пиленым сторонам гладкую и ровную поверхность.

Шаг 2. На каждой более широкой детали проведите линию параллельно одной кромке и в 15 мм от нее. По этим линиям разметьте 4 равномерно расположенных отверстия (25 мм от одного конца и далее с интервалом 270 мм), а затем сверлом 10 мм просверлите отверстия (технологические цековочные) 10 мм глубиной. Продолжите сверлением направляющих отверстий диаметром 6 мм под ваши шурупы. Нанесите клей на одну длинную кромку детали шириной 75 мм и прижмите к задней стороне просверленной детали шириной 11 см. Закончите сборку ввинчиванием шурупов 50 мм. В дальнейшем цековочные отверстия будут закрыты пробками.

СБОРКА РАМЫ

Шаг 3. На ровной горизонтальной поверхности выложите 6 досок, из которых будет сделана крышка верстака, и проверьте ширину и длину сборки (окончательный размер должен быть 1800×960 мм). Размер рамы должен быть таким же. Пронумеруйте детали крышки 1-6.

Шаг 4. Вырежьте торцевые перекладины по длине 900 мм (то есть по ширине крышки верстака). Карандашом и угольником на каждой детали проведите линию параллельно торцу и на расстоянии 55 мм от него. На этой линии в 35 мм от ее концов разметьте 2 отверстия для шурупов и еще 1 в середине между ними. Сделайте направляющие отверстия с цековкой.

Шаг 5. Сторона ножки шириной 110 мм будет «торцевой» стороной. Определитесь, какой конец каждой ножки будет верхним, отметьте карандашом. На каждой ножке на расстоянии 50 мм от верха карандашом с угольником начертите линию на обеих сторонах. Она должна быть перпендикулярна угловой кромке. Нанесите клей на поверхность «торцевых» сторон ножек в местах соединения с перекладиной. Выровняйте верхнюю кромку перекладины по линии 50 мм, а ее торец с боковой стороной ножки. Зафиксируйте С-образной струбциной на 100 мм. Ввинтите шурупы 50 мм.

Шаг 6. Теперь получились 2 боковые сборки ножек с перекладинами. Проверьте перпендикулярность ножек относительно перекладин.

Шаг 7. Вырежьте боковые перекладины длиной 1800 мм (по длине крышки верстака). На каждой перекладине в 50 и 100 мм от каждого торца и параллельно ему разметьте линии с помощью карандаша и угольника. На первой линии в 40 мм от верхней и нижней кромок разметьте 2 отверстия под шурупы и третье в середине между ними. На второй линии разметьте 2 отверстия на расстоянии 60 мм от кромок. Просверлите 5 этих отверстий с цековкой, как описано ранее. Нанесите клей на боковую сторону ножки в месте соединения с перекладиной и выровняйте верхнюю кромку боковой перекладины с линией 50 мм на ножке, а торец боковой перекладины — с внешней поверхностью торцевой перекладины. Зажмите струбцинами и ввинтите шурупы 50 мм.

Шаг 8. Закончив раму, поставьте ее на ровную поверхность и проверьте правильность ее формы, замерив диагонали. Если они равны, то углы прямые. Небольшое отклонение в 5-10 мм для конструкции таких размеров вполне допустимо.

Шаг 9. Замерьте расстояние между внутренними поверхностями ножек параллельно торцевым перекладинам и по этому размеру, за вычетом 4 мм, вырежьте опорные перекладины (примерно 836 мм). Спиральным сверлом 6 мм просверлите два равномерно расположенных направляющих отверстия примерно в 20 мм от кромок на каждом конце опорных перекладин (проследите, чтобы они не совпали с уже имеющимися в сборке шурупами). Нанесите клей на внутреннюю поверхность ножек в тех местах, где они будут соединены с перекладинами. Струбцинами зажмите опорные перекладины на местах, так чтобы верхняя кромка перекладины была заподлицо с верхним торцом ножек, привинтите шурупами 50 мм.

ИЗГОТОВЛЕНИЕ КРЫШКИ ВЕРСТАКА

Шаг 10. Положите одну из деталей крышки верстака на место, так чтобы ее наружная кромка была выровнена с наружной стороной боковой перекладины, а один из концов — с лицевой стороной торцевой перекладины. Зафиксируйте струбцинами на 300 мм. По линейке, приложенной к другой торцевой перекладине, разметьте линию окончательной длины детали крышки. Проверьте эту длину по другой стороне верстака и вырежьте все детали крышки по этому размеру.

Шаг 11. Начертите карандашом центровую линию на верхней кромке каждой опорной перекладины. Поочередно положите каждую деталь крышки на место и по угольнику перенесите положение центровых линий опорных перекладин. На детали крышки, обозначенной вами под номером 1, разметьте одно отверстие под шуруп на этой линии, так чтобы оно было над серединой ножки (75 мм от торца и 45 мм от кромки), а второе на том же расстоянии (45 мм) от другой кромки детали крышки. Повторите для другого конца детали крышки. Сделайте цековку и просверлите направляющие отверстия, как описано ранее, и привинтите шурупами 10 см.

Шаг 12. Уложите остальные детали крышки и разметьте на них отверстия в тех же местах, что и на первой детали, сделав так, чтобы внешний шуруп детали под номером 6 входил в торец ножки так же, как у детали под номером 1. Сделайте цековку и прочно привинтите все детали крышки на место. Вывинтите те шурупы, которые входят в торцевое волокно ножек, заполните отверстия клеем ПВА и снова ввинтите шурупы — это повысит прочность соединения.

ОТДЕЛКА

Шаг 13. Торцовым рубанком снимите фаску с ребер ножек, перекладин и крышки — там, где посчитаете нужным.

Шаг 14. С помощью дрели в станке и пробочного сверла 10 мм нарежьте пробок из массива любой контрастирующей мягкой древесины, чтобы закрыть снаружи утопленные шурупы. Пробочным сверлом нельзя работать, держа дрель рукой, поэтому если сверлильного станка нет, то можно применить нагели или готовые покупные пробки. Нанесите на пробки немного клея ПВА и, положив сверху деревянную прокладку для предохранения поверхности, забейте их молотком.

Шаг 15. Дайте клею пару часов для схватывания и с помощью стамески 18 мм и киянки срежьте выступающие части пробок и излишек клея вровень с окружающей поверхностью.

Шаг 16. Столярные тиски являются необязательной принадлежностью. Но многие мастера считают ее полезной. Для установки стационарной модели просверлите у одного из торцов верстака отверстия в крайней доске крышки и перекладине под ней. Сделайте цековку и пробки, как и для других отверстий под шурупы в крышке, имея в виду, что здесь потребуются более крупные отверстия и пробки.

Шаг 17. Регулируемый верстачный упор проходит через крышку непосредственно за опорной перекладиной. Брусок сечением 60×60 мм и длиной 30 см фиксируется в нужном положении болтом с гайкой-барашком. В нижней части сделайте прорезь длиной примерно 150 мм и шириной, равной диаметру болта, а из торцевой перекладины вывинтите один шуруп, чтобы в это отверстие пропустить болт. Высоту упора регулируйте по потребности.

КРЫШКА ВЕРСТАКА С ИНСТРУМЕНТАЛЬНЫМ ЛОТКОМ

Столярные верстаки старого стиля имели на крышке лоток для инструментов углубление в поверхности, не позволявшее инструментам падать с верстака и предупреждавшее их повреждение (или повреждение ими обрабатываемых деталей). Но многие мастера считают, что инструментальный лоток собирает мусор и становится местом скапливания инструментов, которые без лотка были бы почищены и убраны. Поэтому в вышеописанном верстаке он не предусмотрен.

Однако если вы желаете иметь такой лоток, то на этом чертеже увидите, как его можно сделать. При изготовлении крышки верстака, как описано в шаге 12, пропустите вторую и третью доски, оставив примерно 320 мм (ширина двух деталей крышки) между первой и четвертой досками. Переверните верстак вверх ногами, замерьте расстояние между опорными перекладинами и вырежьте две детали из массива пиломатериала 200×50 мм (строганого) по этому размеру за вычетом 5 мм. Прикрепите эти две доски к краям досок крышки шурупами 75 мм, проклеив перед этим место контакта. Зазоры по концам лотка закройте четырьмя короткими досками из пиломатериала 175×50 мм (строганого), прикрепив их шурупами к низу лотка и к верху опорных перекладин.