Данная линейка автомобилей оснащалась инжекторным двигателем с индексом “2104”, воплощенный в блоке цилиндров ВАЗ 2103. Диаметр цилиндра 76 мм, рабочий объем 1.5, мощность 68 л.с., соответствует стандарту Евро 2. Снятие ГБЦ на ВАЗ 2107 1.5 л инжектор имеет свои нюансы по сравнению с тем авто, на котором стоит обычный карбюраторный мотор.

Причиной для снятия ГБЦ может послужить множество факторов, таких как:

- замена сальников клапанов

- замена поршневых колец

- прогар клапана

- прогар прокладки в цилиндр

- прогар прокладки между цилиндрами

- пробой прокладки наружу

- пробой прокладки между контуром смазки и контуром охлаждения

Необходимый инструмент:

- емкость для слива тосола

- рожковые ключи 10,13,17х2 шт

- отвертки + и —

- торцевые головки 10,13

- торцевая головка типа torx E16

В данном фотоотчете изложено подробное описание по снятию ГБЦ ВАЗ 2107i.

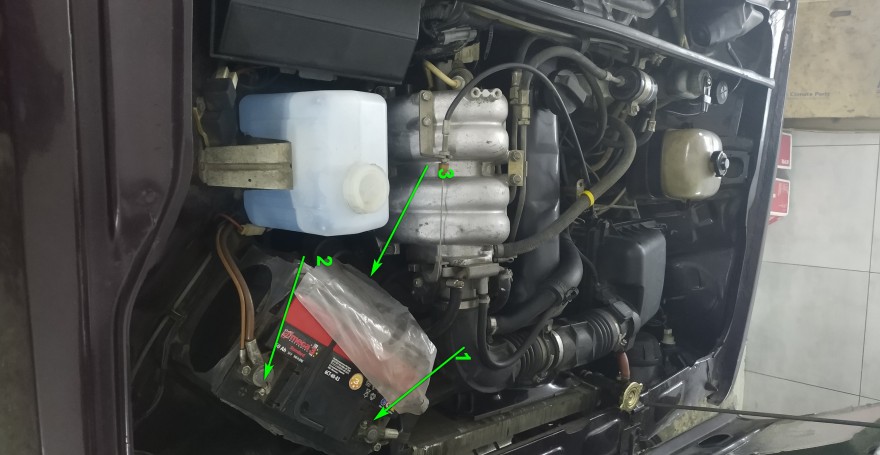

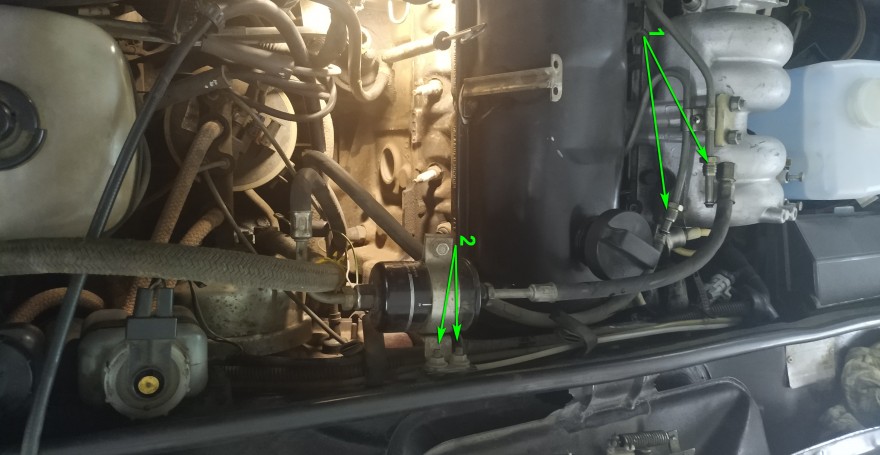

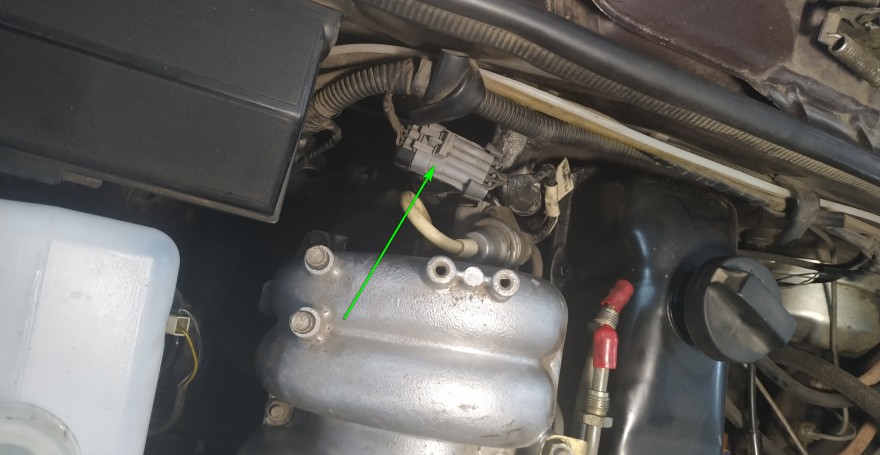

1

Снимаем аккумуляторную батарею. Отключаем минусовую клемму-1, плюсовую клемму-2 и откручиваем крепление аккумулятора-3.

2

Снимаем гофру подачи воздуха вместе с патрубком картерных газов. Откручиваем и отводим в сторону трос педали акселератора.

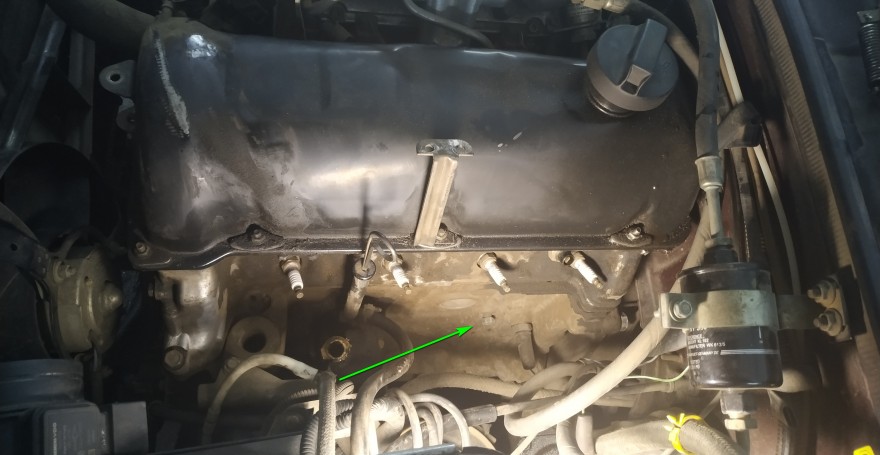

3

Для облегчения сборки помечаем, корректором, последовательность подключения высоковольтных проводов (ВВ).

4

Отключаем ВВ от свечей зажигания. также отключаем датчик температуры.

5

Отсоединяем шланги: вакуумного усилителя-1, абсорбера-2, картерных газов-3.

6

Сливаем тосол с радиатора.

7

Также сливаем с блока, выкручивая пробку ключом на 13.

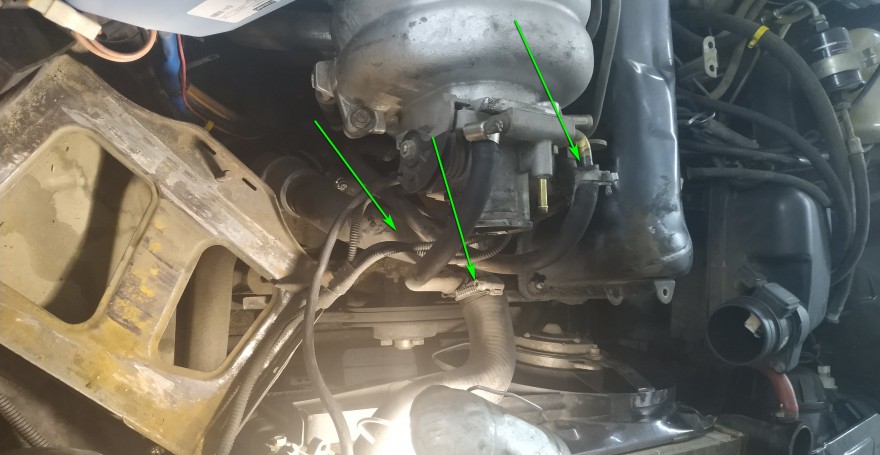

8

Отключаем топливные магистрали-1. Для этого понадобятся два ключа на 17. Откручиваем и отводим в сторону топливный фильтр-2.

9

Подбираем заглушки к топливопроводам, дабы не попал мусор в форсунки.

10

Отсоединяем три патрубка охлаждающей жидкости.

11

Также нужно отсоединить один патрубок печки.

12

Тут же отключаем фишку топливных форсунок.

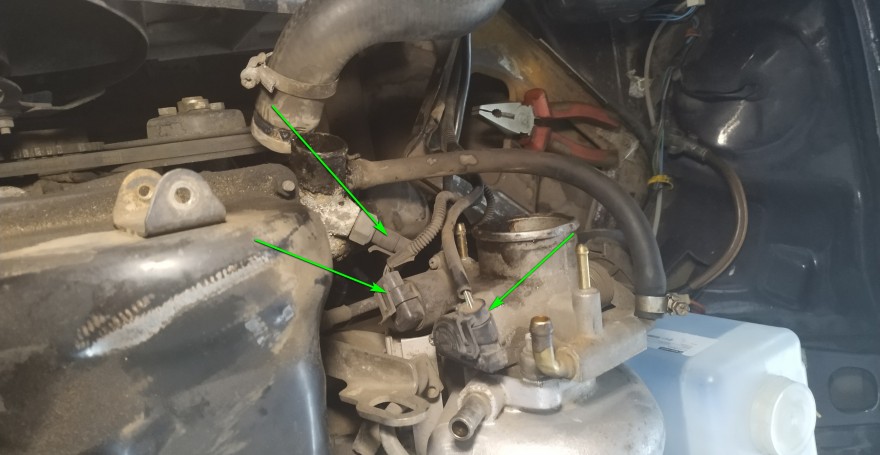

13

Отсоединяем три фишки в районе дроссельной заслонки.

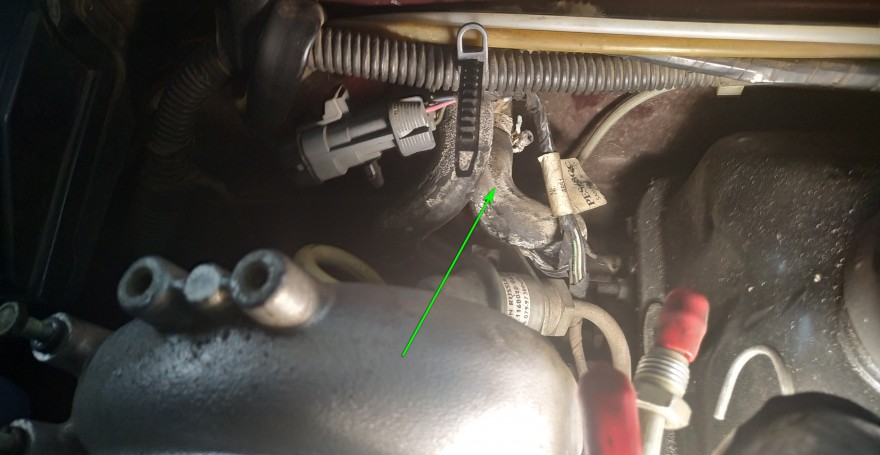

14

Откручиваем “коварную” клемму массы.

15

Отводим в сторону бачок омывателя.

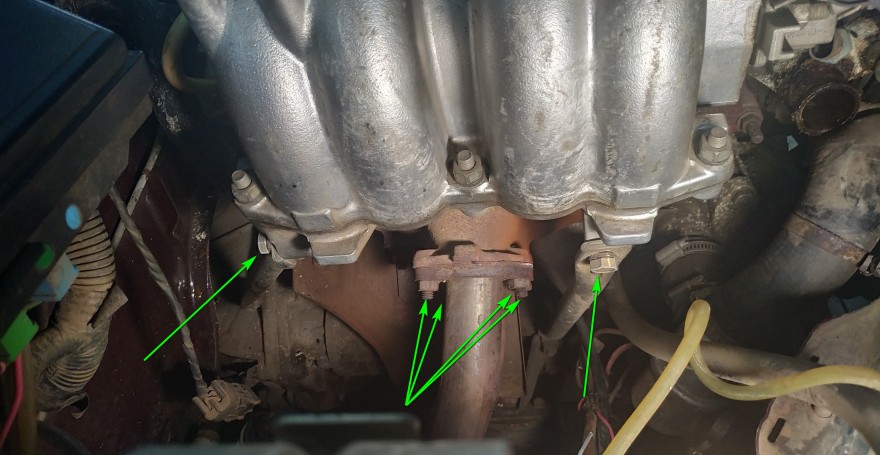

16

Откручиваем 4 болта крепления штанов и два болта поддержки коллектора.

17

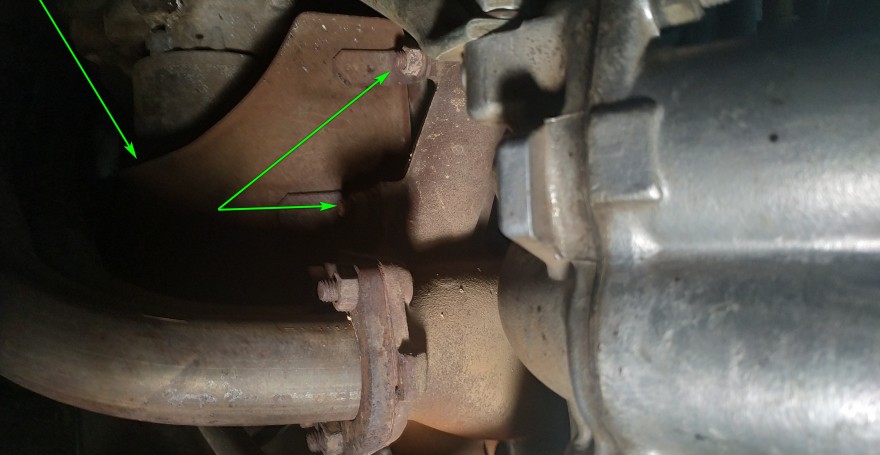

Следующим этапом снимаем тепловой экран стартера, он крепится в трех местах, две гайки под ключ на 13 и один болтик, снизу, на 10.

18

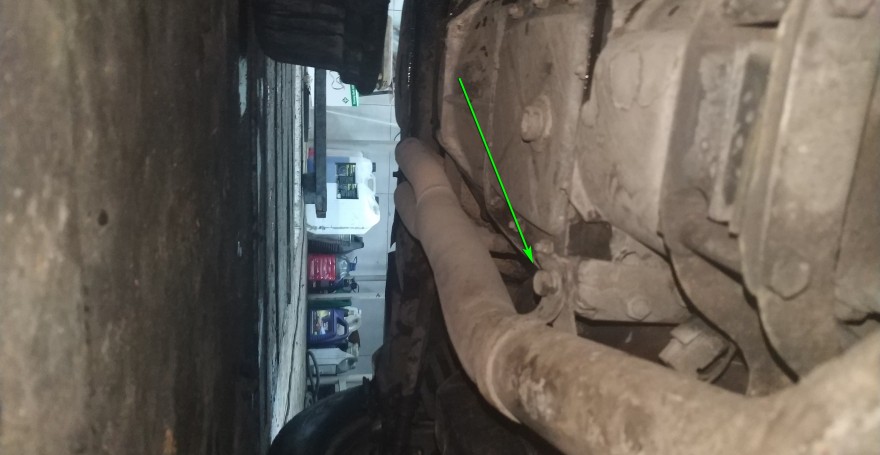

Снизу автомобиля, в районе КПП, откручиваем поддержку приемной трубы.

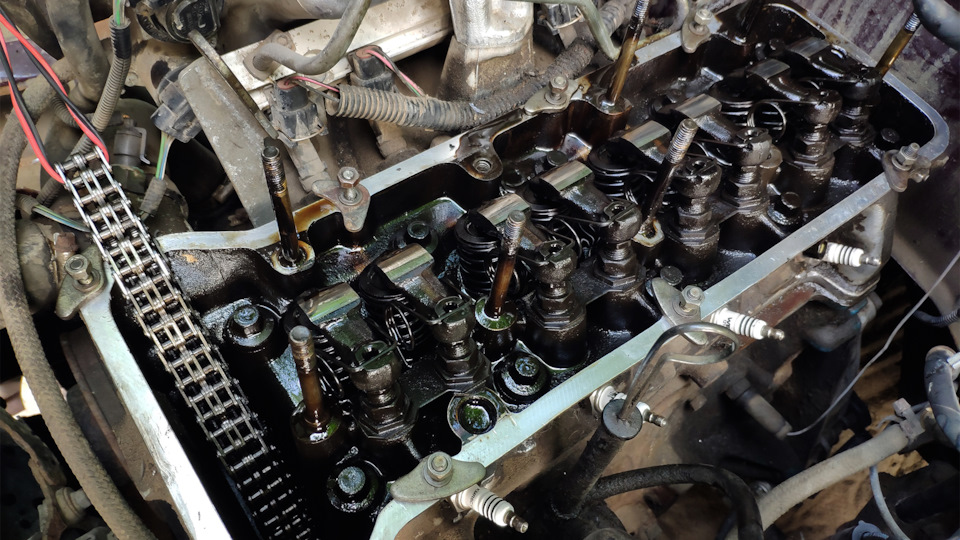

20

Откручиваем 8 гаек крепления клапанной крышки, и снимаем ее.

21

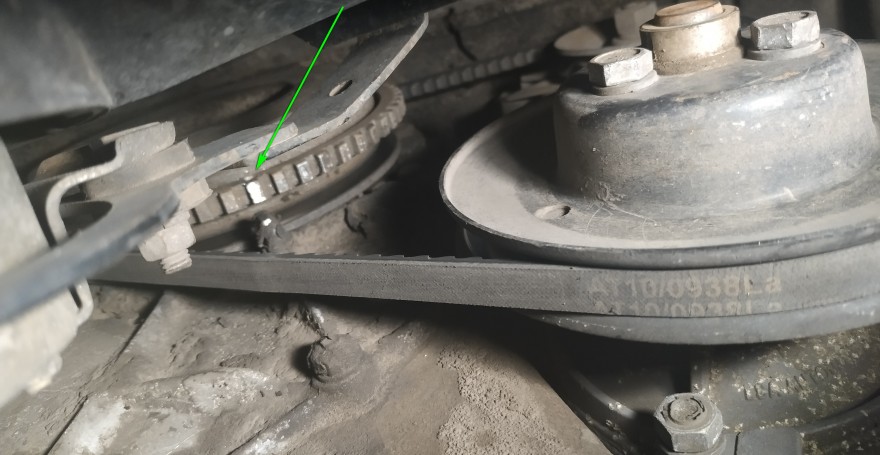

Совмещаем метки грм. Метка звезды распредвала должна совпасть с отливкой на постели распредвала.

22

Метка коленвала. Сверление на шкиву должно совпасть с отливкой на передней крышке.

23

Для удобства проставляем метки корректором.

24

Разгибаем стопорную шайбу, и срываем болт звезды распредвала.

25

Откручиваем натяжитель цепи ГРМ. Две гайки М6 под ключ на 10.

26

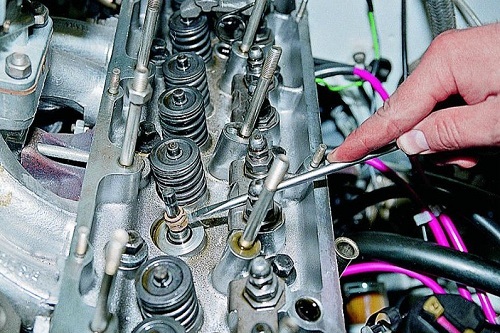

Снимаем звезду распредвала и откручиваем 9 гаек крепления постели распредвала.

27

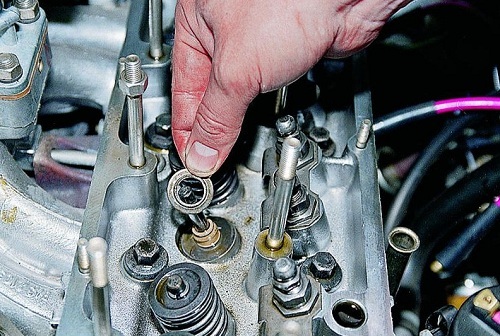

Снимаем рокера с пружинками их крепления.

28

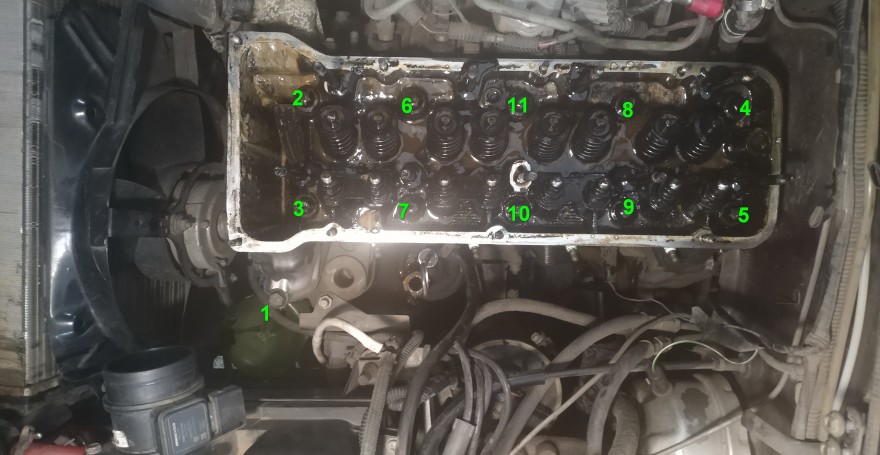

Откручиваем 11 болтов крепления и снимаем ГБЦ. Внимание болты крепления ГБЦ 2-11 могут быть как под головку Е16 так и под обычную торцевую на 12.

Инструкция полезная?

Да

78

Нет

Спрашивайте в комментариях. Ответим обязательно!

Всем доброго времени суток🤚😅

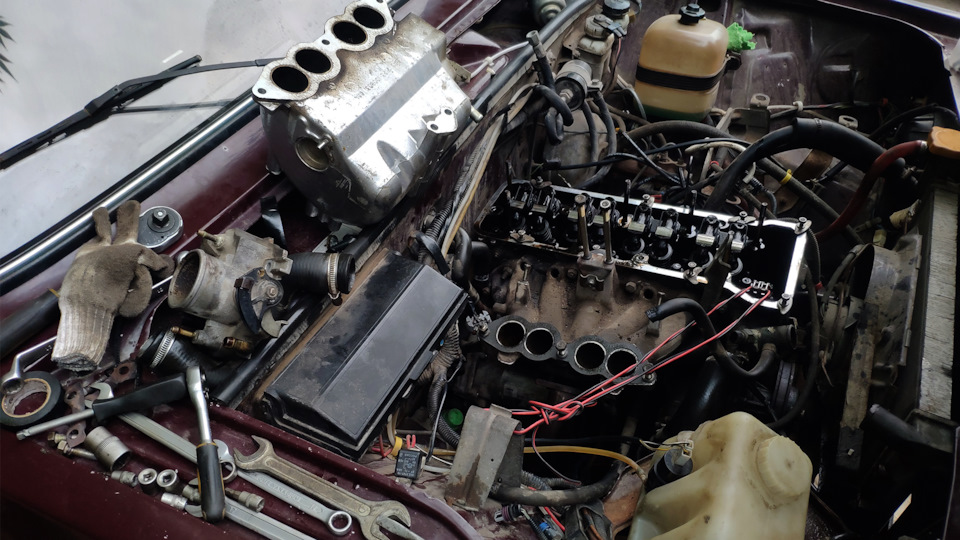

День X когда я решил всё таки снять ГБЦ и посмотреть из за чего в 4 цилиндре так мало компрессии.

Взял инструменты и стал всё откручивать, снял все шланги которые мешались, воздушный фильтр, клапанную крышку, дроссель вообще в песке был 😑😑 предыдущий хозяин вообще за машиной не следил.

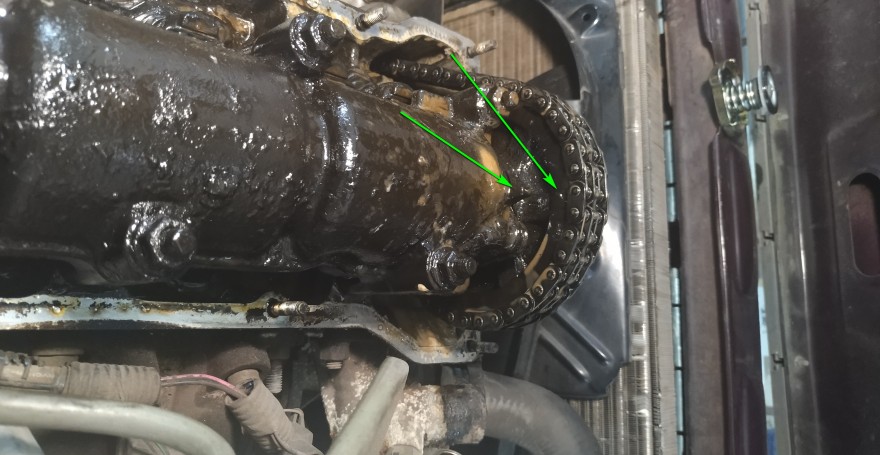

Когда снял клапанную крышку я был немного в шоке что мотор настолько грязный, сколько моторов перебирал ну чтобы вот так было, я ещё не видел но это мелочи дальше круче. )

Затем снял звёздочку, цепь убрал в сторону и снял распредвал, люфта на нём не было это уже хорошо да и задиров тоже.

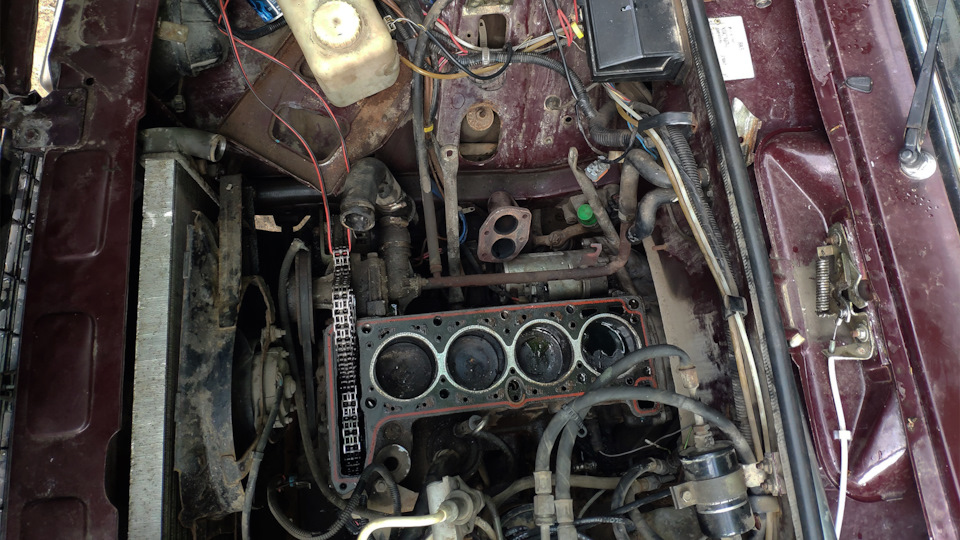

Но походу дела я понял что на гбц не хватает успокоителя и где он я тоже не знаю🤷♂😅 возможно лежит в поддоне, есть только куски т.к цепь сделала своё дело, также слил антифриз и вот тут пошли проблемы!

Нужна была головка на 12 а у меня на 1/2 не было решил съездить в магазин купить.

Приехал обратно взял вороток, удлинитель и головку начинаю пытаться откручивать болт а он вообще не идёт спустя несколько попыток головка которую я купил минут 15 назад пришла в негодность.

Поехал купил ещё две но уже подороже 🤣и что вы думаете их тоже слезало внутренние грани😅 и сами болты на гбц становились немного круглые т.к вообще не хотели откручиваться.

На следующей день заехал в другой магазин купил также головку на 12 на 1/2 коленную KING TONY.

Из 10 болтов смог открутить только 4 остальные грани были уже слизаны, на резьбе болтов 🔩 было отложение в виде песка 🤨.

Вечером уже сидел смотрел на просторах интернета как откручивают эти болты понял что это известная проблема когда люди не могут открутить.

Могу сказать так что третий день я потратил на эти эксперименты которые не к чему меня не привели, даже уже звонил в сервис и спрашивал возьмутся за работу или нет когда сказал что я уже грел болты и стучал по ним и т.д и ничего не помогает мне отказывали ))

Мне посоветовали купить и попробовать Экстрактные головки, не стал долго думать решил сразу заказать и на следующий день они уже были у меня и вот тут о чудо я смог открутить последние 6 болтов скажу что экстракт головки очень помогли.

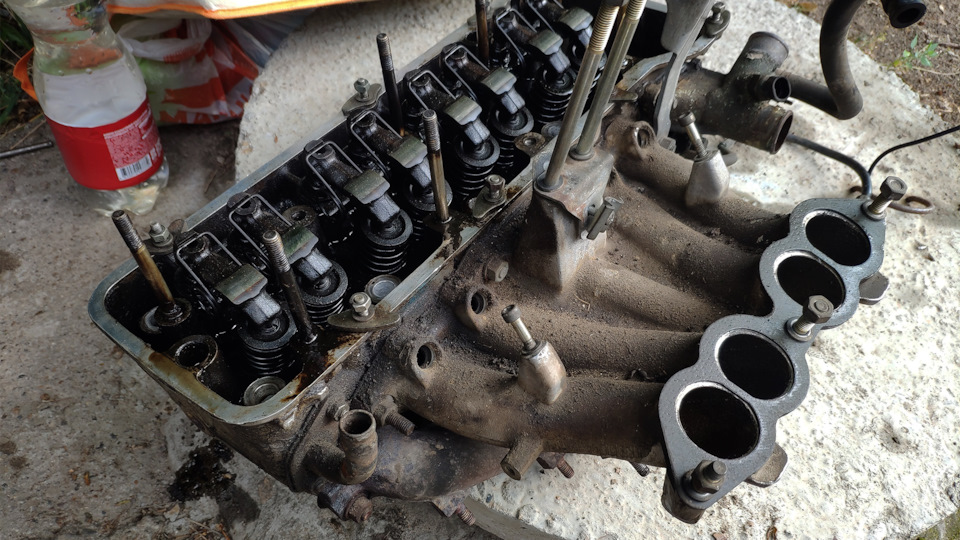

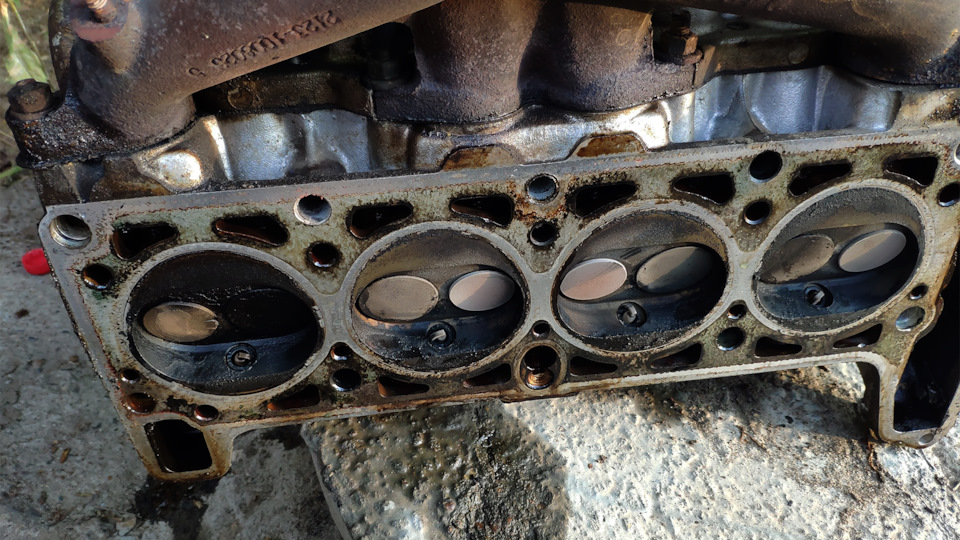

Когда гбц снял с машины начал осматривать сам блок и прокладку, прокладка была в хорошем состоянии, стенки блока были без задиров.

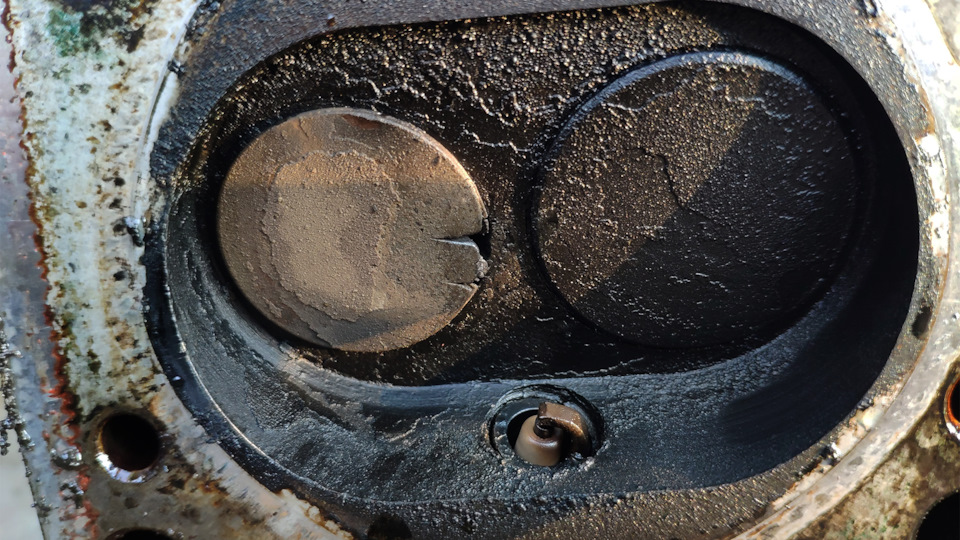

А вот у гбц как я и думал один клапан вышел из чата на нём была трещина.

Принял решение разбирать всю гбц чистить, мыть, покупать необходимые запчасти как комплект прокладок, один клапан, маслосъёмные колпачки.

Продолжение следует 🤚👍

Цена вопроса: 1 225 ₽

Пробег: 82 500 км

Прокладка головки блока цилиндров ВАЗ 2107 не относится к тем деталям двигателя, которые приходят в негодность по причине износа. Если мотор функционирует в нормальном режиме, она без проблем прослужит до его первого или очередного капитального ремонта. Но в случае серьёзных нарушений в работе силовой установки прокладка может выйти из строя одной из первых.

Прокладка головки блока цилиндров ВАЗ 2107

Прокладка ГБЦ является деталью одноразового использования, так как при установке изменяются её физические свойства и геометрия.

Для чего служит прокладка ГБЦ

Прокладка головки блока цилиндров предназначена для уплотнения соединения блока цилиндров и головки. Даже с учётом того, что эти составные части двигателя имеют идеально ровные привалочные плоскости, добиться полной герметичности без неё не получится, ведь давление в камерах сгорания достигает более десяти атмосфер. Кроме этого уплотнения требуют и соединения масляных каналов, а также каналов рубашки охлаждения. Герметичность достигается за счёт равномерного спрессовывания прокладки во время затяжки соединительных элементов.

Прокладка служит для уплотнения соединения головки и блока цилиндров

Из чего изготавливают прокладки ГБЦ

Прокладка головки блока цилиндров может быть изготовлена из разных материалов:

- металла (медные и алюминиевые сплавы);

- асбеста;

- комбинации металла и асбеста;

- комбинации резины и асбеста;

- паронита.

Главные требования к прокладке — устойчивость к высоким температурам и способность сжиматься. Каждый из перечисленных материалов имеет свои плюсы и минусы. Изделия, изготовленные из нескольких слоёв металла или асбеста, например, лучше противостоят высоким температурам, но при этом не могут обеспечить наилучшую герметичность. Детали из резины и паронита, наоборот, максимально усиливают соединение головки и блока, однако их температурная устойчивость ниже.

Металлические прокладки ГБЦ ВАЗ 2107 производят из сплавов меди и алюминия

При выборе прокладки лучше отдать предпочтение комбинированному изделию, например, изготовленному из асбеста и металла. Такие уплотнители сделаны из листового асбеста, но отверстия под цилиндры у них усилены металлическими кольцами. Такими же кольцами армированы отверстия под крепёжные элементы.

Выбирая прокладку лучше отдать предпочтение комбинированному изделию

Что нужно учитывать при выборе прокладки ГБЦ

Если вы собрались заменить прокладку, вам нужно точно знать характеристики двигателя. Дело в том, что «семёрки» комплектовались тремя типами силовых установок: ВАЗ 2103, 2105 и 2106, которые имеют разный диаметр цилиндров. У первого он равен 76 мм, у двух последних — 79 мм. Прокладки изготавливаются в соответствии с этими размерами. Поэтому, если вы приобретёте уплотнитель ГБЦ для двигателя 2103 и поставите его на силовой агрегат 2105 или 2106, поршни, естественно, разорвут кромки изделия со всеми вытекающими последствиями. В случае установки прокладки с диаметром отверстия под цилиндры, равным 79 мм на двигатель ВАЗ 2103, уплотнение не обеспечит необходимой герметичности из-за того, что деталь не перекроет полностью отверстия под цилиндры.

Причины и признаки разрушения прокладки ГБЦ

Разрушение уплотнителя характеризуется его пробоем или прогоранием. В первом случае имеет место небольшое повреждение детали, которое в некоторых случаях даже невозможно увидеть невооружённым глазом. При прогорании изделия масштабы повреждения существенно больше. Деталь деформируется и утрачивает целостность, оставляя участки соединений без уплотнения.

Причины разрушения

К основным причинам, по которым прокладка ГБЦ выходит из строя преждевременно, можно отнести:

- перегрев силового агрегата;

- неправильный порядок или момент затяжки крепёжных болтов при установке;

- заводской брак или низкое качество материала изготовления детали;

- использование некачественной охлаждающей жидкости;

- нарушения в работе двигателя.

Перегрев двигателя чаще всего становится причиной разрушения прокладки. Обычно он возникает вследствие перебоев в работе системы охлаждения (неисправность термостата, вентилятора радиатора, датчика включения вентилятора, засорения радиатора и т. п.). Стоит водителю проехаться полкилометра на автомобиле с перегретым двигателем, и прокладка прогорит.

Устанавливая новый уплотнитель на ремонтируемый силовой агрегат, важно соблюдать порядок закручивания болтов, которые крепят головку к блоку. Кроме этого необходимо придерживаться установленного момента затяжки элементов крепления. В случае недотягивания или перетягивания болтов прокладка неизбежно деформируется, и впоследствии будет пробита.

Чаще всего прокладка перегорает по причине перегрева двигателя

Выбирая уплотнитель для замены, стоит обращать внимание не только на его параметры, но и на производителя. Ни в коем случае не нужно покупать дешёвые детали неизвестных предприятий. Результатом подобной экономии может стать незапланированный капремонт мотора. Это касается и охлаждающей жидкости. Некачественный хладагент способен вызвать коррозию и повредить не только прокладку, но и саму головку.

Что касается нарушений в работе силовой установке, то такие процессы, как детонация и калильное зажигание также оказывают разрушающее действие на уплотнитель. Поэтому стоит следить за качеством топлива и правильностью регулировки угла опережения зажигания.

Признаки повреждения прокладки ГБЦ

Пробой или прогорание прокладки может проявляться в виде:

- быстрого нагревания и перегрева двигателя;

- нестабильной работой силового агрегата;

- потёков масла или охлаждающей жидкости из-под головки блока;

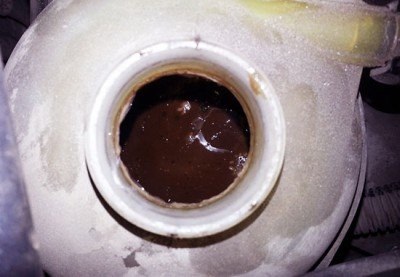

- следов охлаждающей жидкости в масле и смазки в хладагенте;

- пара в выхлопных газах;

- повышения давления в системе охлаждения, сопровождающегося появлением дыма в расширительном бачке;

- конденсата на электродах свечей.

Симптомы в каждом отдельном случае будут разные. Это зависит от того, в каком именно месте была нарушена целостность уплотнителя. Если прокладка повреждена в районе кромки отверстия под цилиндр, то, скорее всего, будет иметь место перегрев силовой установки с повышением давления в системе охлаждения. В этом случае горячие выхлопные газы под давлением прорвутся в месте повреждения уплотнителя в систему охлаждения. Естественно, тосол или антифриз начнёт быстро нагреваться, повышая температуру всего двигателя. При этом повысится давление в системе, а в расширительном бачке появятся пузырьки газа.

При прогоревшей прокладке нередко хладагент попадает в масло

Обязательно будет и обратный эффект. Попадание хладагента в камеры сгорания нарушит нормальную работу двигателя. Мотор начнёт троить, из-за того, что топливно-воздушная смесь, разбавленная охлаждающей жидкостью, не сможет сгорать. В результате мы получим заметное нарушение работы мотора на холостом ходу, сопровождающееся выхлопными газами в системе охлаждения, хладагентом в камерах сгорания и густым белым дымом с характерным запахом из выхлопной трубы.

Если же прокладка прогорит где-нибудь между окнами рубашки охлаждения и масляных каналов, не исключено, что эти две технологические жидкости смешаются. В этом случае в расширительном бачке появятся следы смазки, а в масле — антифриз или тосол.

Масло может попадать в систему охлаждения

При повреждении прокладки по краю, обычно, наблюдается подтекание масла или охлаждающей жидкости в месте соединения ГБЦ и блока цилиндров. Кроме этого возможен и прорыв выхлопных газов между основными деталями двигателя.

Если прокладка повреждена, и охлаждающая жидкость попадает в цилиндры, из выхлопной трубы будет идти густой белый дым

Самостоятельная диагностика

К диагностике неисправности прокладки необходимо подойти комплексно. Иными словами, не стоит сразу приступать к снятию головки, увидев белый дым из выхлопной трубы, или подтеки масла из-под головки. Чтобы убедиться в неисправности уплотнителя, выполните следующие действия:

- Осмотрите место соединения головки и блока цилиндров по периметру. Если вы обнаружите подтеки масла или хладагента, убедитесь, что течёт именно из-под головки.

- Запустите двигатель и обратите внимание на цвет выхлопа и его запах. Если он действительно похож на густой белый пар, и пахнет тосолом или антифризом, заглушите мотор и аккуратно открутите пробку расширительного бачка. Принюхайтесь. Если выхлопные газы попали в систему охлаждения, из бачка будет доноситься запах сгоревшего бензина.

- Не закручивая крышки расширительного бачка, заведите мотор и посмотрите на состояние хладагента. Он не должен содержать ни пузырьков газа, ни следов смазки.

- Заглушите силовую установку, дайте ей остыть. Извлеките масляный щуп, осмотрите его и определите уровень масла. Если на щупе имеются следы бело-коричневой эмульсии, или уровень масла неожиданно повысился, имеет место смешивание технологических жидкостей.

- Дайте двигателю поработать 5–7 минут. Заглушите его. Выкрутите свечи зажигания, осмотрите электроды. Они должны быть сухими. Если же на них есть следы влаги, скорее всего, в цилиндры поступает хладагент.

Видео: признаки повреждения прокладки ГБЦ

Головка блока цилиндров

По сути, головка является крышкой блока цилиндров, закрывающей цилиндры. В ней расположены верхние части камер сгорания, свечи зажигания, впускные и выпускные окна, а также весь механизм газораспределения. ГБЦ ВАЗ 2107 — монолитная деталь, отлитая из алюминиевого сплава, однако внутри неё имеются каналы, где циркулируют масло и охлаждающая жидкость.

Головка является корпусом для механизма газораспределения

Есть ли отличия в конструкции головки блока цилиндров для карбюраторного и инжекторного двигателей ВАЗ 2107

ГБЦ карбюраторного и инжекторного двигателей «семёрки» практически одинаковы. Единственное отличие — форма впускных каналов. У первых она круглая, у вторых — овальная. Коллектор с карбюраторной машины без переделок не сможет полностью перекрыть впускные окна. Поэтому, если есть необходимость замены головки, этот момент следует учесть обязательно.

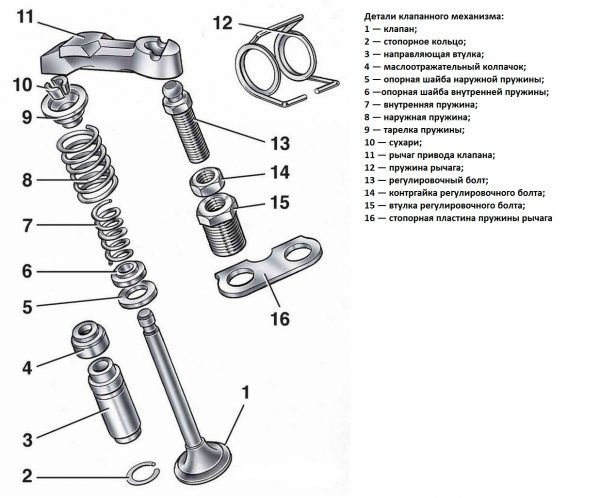

Устройство головки блока цилиндров ВАЗ 2107

Главной задачей ГБЦ является обеспечение работы газораспределительного механизма. Она служит корпусом для всех его элементов:

- распределительного вала в сборе с «постелью»;

- рычагов;

- клапанов;

- клапанных сёдел;

- направляющих втулок;

- маслоотражательных колпачков;

- пружин;

- «тарелок»;

- «сухарей»;

- стопорных колец;

- регулировочных болтов со втулками и др.

Клапанный механизм является частью ГБЦ

Замена и ремонт головки блока цилиндров ВАЗ 2107

Учитывая, что ГБЦ — это цельнометаллическая деталь, из строя она выходит довольно редко. Другое дело, если имеет место её механическое повреждение. Чаще всего головка может быть повреждена или разрушена вследствие:

- дорожно-транспортного происшествия;

- неисправности привода ГРМ (когда во время работы двигателя клапаны столкнулись с поршнями);

- выхода из строя деталей поршневой группы;

- сильного перегрева (образуются трещины);

- коррозии, вызванной использованием некачественных охлаждающих жидкостей.

Во всех перечисленных случаях головка блока цилиндров должна быть заменена. Если же неисправность ГБЦ заключается в поломке некоторых деталей механизма газораспределения, она может быть отремонтирована. Чтобы произвести ремонт головки, её нужно будет отсоединить от блока цилиндров.

Снятие ГБЦ ВАЗ 2107

Процесс демонтажа головки блока цилиндров для карбюраторного и инжекторного двигателя несколько отличается. Рассмотрим оба варианта.

Демонтаж ГБЦ на карбюраторном двигателе

Для снятия головки потребуются следующие инструменты и средства:

- гаечные ключи на «8», «10», «12», «13», «17»;

- свечной ключ;

- крестовая и шлицевая отвёртки;

- ёмкость для сбора сливаемой охлаждающей жидкости;

- отрезок алюминиевой проволоки или прочная верёвка.

Порядок работ следующий:

- Используя ключи на «10» и на «13», отсоединяем клеммы от аккумулятора, снимаем его и убираем в сторону.

АКБ будет мешать при демонтаже головки

- Откручиваем пробки расширительного бачка и радиатора.

Чтобы жидкость стекла быстрее, нужно открутить пробки радиатора и расширительного бачка

- При помощи ключа на «10» откручиваем болты крепления защиты двигателя и снимаем её.

- Находим сливную пробку на блоке цилиндров. Снизу автомобиля подставляем ёмкость так, чтобы в неё могла попасть сливаемая жидкость. Откручиваем пробку ключом на «13».

Пробка откручивается ключом на «13»

- Когда жидкость стечёт из блока, перемещаем ёмкость под пробку радиатора. Откручиваем её и ждём, пока стечёт хладагент.

Емкость нужно подставить так, чтобы жидкость стекала в нее

- При помощи шлицевой отвёртки отгибаем края стопорных пластин гаек крепления приёмной трубы к выпускному коллектору. Ключом на «13» отворачиваем гайки, отводим приёмную трубу в сторону от коллектора.

Прежде, чем откручивать гайки, нужно отогнуть края стопорных колец

- Ключом на «10» откручиваем гайки крепления крышки корпуса воздушного фильтра. Снимаем крышку, извлекаем фильтрующий элемент.

Крышка крепится тремя гайками

- Используя торцевой ключ на «8» отворачиваем четыре гайки, фиксирующие пластину крепления корпуса фильтра.

Корпус крепится на четырех гайках

- При помощи крестовой отвёртки ослабляем хомуты шлангов, подходящих к корпусу фильтра. Отсоединяем шланги, снимаем корпус.

- Рожковым ключом на «8» ослабляем крепление троса воздушной заслонки. Отсоединяем трос от карбюратора.

Трос ослабляется при помощи ключа на «8»

- Используя крестовую отвёртку, ослабляем хомуты шлангов топливной магистрали, подходящие к карбюратору. Отсоединяем шланги.

Чтобы снять шланги, нужно ослабить хомуты

- Ключом на «13» откручиваем три гайки на шпильках крепления карбюратора. Снимаем карбюратор со впускного коллектора вместе с прокладкой.

Карбюратор крепится тремя гайками

- Ключом на 10 (лучше торцевым) откручиваем все восемь гаек крепления крышки клапанов.

Крышка прижата при помощи 8 гаек

- Большой шлицевой отвёрткой или монтажной лопаткой отгибаем край стопорной шайбы, фиксирующей болт крепления звезды распределительного вала.

Чтобы открутить болт, нужно сначала отогнуть край стопорной шайбы

- Накидным ключом на «17» выкручиваем болт звезды распредвала.

Болт выкручивается ключом на «17»

- При помощи ключа на «10» отворачиваем две гайки, которые держат натяжитель цепи. Снимаем натяжитель.

Чтобы снять натяжитель цепи, нужно открутить две гайки

- Демонтируем звезду распредвала.

- Используя проволоку или верёвку, подвязываем цепь ГРМ.

Чтобы цепь не мешала, ее нужно подвязать проволокой

- Отсоединяем от распределителя зажигания высоковольтные провода.

- Крестовой отвёрткой откручиваем два винта, которые крепят крышку распределителя. Снимаем крышку.

- Отсоединяем вакуумный шланг от регулятора.

Шланг просто снимается рукой

- При помощи ключа на «13» откручиваем гайку, удерживающую корпус распределителя.

Чтобы снять трамблер, нужно открутить гайку ключом на «13»

- Извлекаем трамблёр из его гнезда в блоке цилиндров, отсоединяем от него провода.

Провода от распределителя нужно отсоединить

- Выкручиваем свечи зажигания.

- Отсоединяем от впускного коллектора шланг подвода охлаждающей жидкости, трубки вакуумного усилителя проводов и экономайзера.

Шланг крепится при помощи хомута

- Используя отвёртку с крестовой битой, ослабляем хомуты на патрубках термостата. Отсоединяем патрубки.

Патрубки также фиксируются при помощи червячных хомутов

- Ключом на «13» отворачиваем девять гаек крепления постели распределительного вала.

Постель закреплена 9 гайками

- Снимаем постель в сборе с распредвалом.

Распредвал снимается с постелью в сборе

- Выкручиваем все десять болтов внутреннего крепления ГБЦ к блоку при помощи ключа на «12». Этим же инструментом выкручиваем один болт внешнего крепления головки.

Внутреннее крепление ГБЦ осуществляется 10 гайками

- Аккуратно отсоединяем головку от блока и снимаем её вместе с прокладкой и впускным коллектором.

Видео: демонтаж ГБЦ ВАЗ 2107

Демонтаж ГБЦ на инжекторном двигателе

Снятия головки на силовом агрегате с распределённым впрыском производится по следующему алгоритму:

- Демонтируем аккумулятор, сливаем охлаждающую жидкость, отсоединяем приёмную трубу в соответствии с п. п. 1–6 предыдущей инструкции.

- Отсоединяем питающий провод датчика температуры хладагента.

Провод подключен при помощи разъема

- Выкручиваем из головки свечи зажигания.

- Производим демонтаж клапанной крышки, натяжителя цепи, звезды и постели распредвала в соответствии с п. п. 13–8 предыдущей инструкции.

- При помощи ключа на «17» откручиваем штуцер топливной трубки, идущей от рампы. Таким же образом отсоединяем подводящую топливную трубку.

Штуцеры трубок откручиваются ключом на 17

- Отключаем шланг усилителя тормозов от ресивера.

Шланг закреплен на штуцере при помощи хомута

- Отсоединяем трос привода заслонки дроссельного узла.

Для отсоединения троса потребуется ключ на «10»

- При помощи отвёртки ослабляем хомуты и отсоединяем патрубки системы охлаждения от термостата.

- Производим демонтажные работы в соответствии с п. п. 27–29 предыдущей инструкции.

- Снимаем головку в сборе со впускным коллектором и рампой.

Дефектовка и замена деталей ГБЦ ВАЗ 2107

Раз мы уже демонтировали головку, не будет лишним произвести дефектовку элементов газораспределительного механизма и произвести замену неисправных деталей. Для этого потребуется ряд специальных инструментов:

- рассухариватель;

- оправка для выпрессовывания направляющих втулок клапанов;

- пинцет;

- линейка;

- микрометр;

- штангенциркуль;

- отвёртка;

- молоток.

Рассухариватель — это инструмент для извлечения «сухарей» клапана

Процесс разборки клапанного механизма выглядит следующим образом:

- Накручиваем гайку на одну из шпилек крепления постели распределительного вала. Заводим под неё рассухариватель.

Рассухариватель нужно закрепить на шпильке ГБЦ

- Нажимая на рычаг рассухаривателя, пинцетом извлекаем сухари клапана.

«Сухари» удобней извлекать пинцетом

- Снимаем верхнюю тарелку.

Тарелка удерживает пружину в верхней ее части

- Демонтируем наружную и внутреннюю пружины.

У каждого клапана две пружины: внешняя и внутренняя

- Достаём верхнюю и нижнюю шайбы.

Для извлечения шайб их нужно поддеть отверткой

- Тонкой шлицевой отвёрткой поддеваем сальник клапана и снимаем его со штока.

Сальник расположен на стержне клапана

- Выталкиваем клапан, надавив на него.

- Переворачиваем головку так, чтобы получить доступ к верхней части камер сгорания.

- Устанавливаем оправку на кромку направляющей втулки и лёгкими ударами молотка выбиваем направляющую втулку.

Выпрессовывать втулки лучше при помощи специальной оправки

- Повторяем процесс для каждого из клапанов.

Теперь, когда детали сняты, производим их дефектовку. Ниже в таблице приведены допустимые размеры.

Таблица: основные параметры для дефектовки деталей клапанного механизма

| Элемент | Значение, мм |

| Диаметр стержня клапана | 7,98–8,00 |

| Внутренний диаметр направляющей втулки | |

| впускного клапана | 8,02–8,04 |

| выпускного клапана | 8,03–8,047 |

| Расстояние между плечами наружной пружины рычага | |

| в расслабленном состоянии | 50 |

| под нагрузкой 283,4 Н | 33,7 |

| под нагрузкой 452,0 Н | 24 |

| Расстояние между плечами внутренней пружины рычага | |

| в расслабленном состоянии | 39,2 |

| под нагрузкой 136,3 Н | 29,7 |

| под нагрузкой 275,5 Н | 20,0 |

В случае если параметры какой-то из деталей не соответствуют приведённым, деталь нужно заменить и произвести обратную сборку.

Клапаны, как и направляющие втулки, продаются только комплектом по восемь штук. И не зря. Эти элементы меняются тоже комплексно. Не рекомендуется производить замену только лишь одного клапана или одной втулки.

Дефектовка клапана производится при помощи микрометра

Процесс замены клапана заключается в извлечении повреждённого и установке нового. Здесь нет никаких сложностей. А вот со втулками придётся немножко повозиться. Они устанавливаются при помощи той же оправки, какой мы их выбивали. Нам необходимо перевернуть головку клапанным механизмом к себе. После этого новая направляющая устанавливается в гнездо, на её кромку кладётся оправка и с помощью молотка деталь забивается до упора.

Видео: ремонт ГБЦ ВАЗ 2107

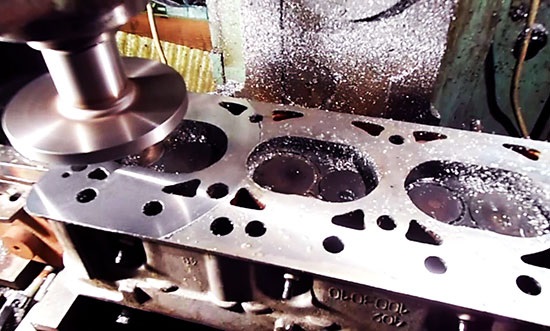

Шлифовка головки блока цилиндров

Шлифовка ГБЦ требуется для того, чтобы исправить её геометрию или восстановить после сварочных работ. Форму головка может утратить при сильном перегреве двигателя. Сварочные работы при трещинах, коррозии также вызывают изменение нормальных геометрических параметров детали. Суть шлифовки заключается в том, чтобы максимально выровнять её привалочную поверхность. Это необходимо для обеспечения лучшего соединения с блоком цилиндров.

Определить на глаз, утратила ли ГБЦ сою форму, невозможно. Для этого используются специальные инструменты. Поэтому шлифовка головки, обычно, производится при каждом демонтаже. Сделать это в домашних условиях не получится, ведь здесь нужен станок. Советы «специалистов», которые, утверждают, что ГБЦ можно отшлифовать вручную о наждачный круг во внимание брать не стоит. Лучше доверить это дело профессионалам. Тем более что обойдётся такая работа не более, чем в 500 рублей.

Шлифовка ГБЦ производится на специальном станке

Установка новой прокладки и сборка двигателя

Когда все неисправные детали будут заменены и ГБЦ будет собрана, можно приступать к её монтажу. Здесь необходимо обозначить, что при каждом монтаже головки болты её крепления лучше использовать новые, так как они растягиваются. Если у вас нет особого желания покупать новые крепёжные элементы, не поленитесь их замерить. Их длина должна быть не больше 115,5 мм. Если же какой-нибудь из болтов имеет большие размеры, его нужно обязательно заменить. В противном случае вам не удастся нормально «протянуть» ГБЦ. И новые и старые болты перед монтажом рекомендуется замочить в моторном масле не менее, чем на полчаса.

Видео: замена прокладки ГБЦ ВАЗ 2107

Далее устанавливаем новую прокладку не на головку, а на блок. Никаких герметиков применять не нужно. Если ГБЦ отшлифована, она и так обеспечит нужную герметичность соединения. После монтажа головки наживляем болты, но ни в коем случае не закручиваем их с усилием. Здесь важно придерживаться установленного порядка затяжки (на фото), причём с определённым усилием.

Болты затягиваются при помощи динамометрического ключа с определенным усилием

Для начала все болты затягиваются моментом, равным 20 Нм. Далее усилие увеличиваем до 70–85,7 Нм. После проворачиваем все болты ещё на 900, и ещё на такой же угол. Самым последним затягиваем болт наружного крепления головки. Величина момента затяжки для него — 30,5–39,0 Нм.

Видео: порядок и момент затяжки болтов ГБЦ

https://youtube.com/watch?v=Td_oPNNAtN8

Когда все будет сделано, собираем двигатель в порядке, обратном для вышеприведённых инструкций. Когда автомобиль пройдёт 3–4 тысячи километров, затяжку болтов необходимо проверить и дотянуть те, которые со временем растянутся.

Естественно, любые работы, связанные с разборкой двигателя, требуют затрат средств и времени. Но в любом случае ремонт силового агрегата обойдётся дешевле, если этим заняться самому. К тому же такая практика вам обязательно пригодится в дальнейшем.

- Распечатать

Высшее техническое образование

Оцените статью:

- 5

- 4

- 3

- 2

- 1

(26 голосов, среднее: 4.5 из 5)

Поделитесь с друзьями!

Головку блока цилиндров снимаем, не отсоединяя ресивера, впускного трубопровода и выпускного коллектора.

Для выполнения работы потребуется динамометрический ключ.

Снятие

1. Устанавливаем автомобиль на смотровую яму или эстакаду (см. «Подготовка автомобиля к TO и ремонту»).

2. Для удобства проведения работы снимаем аккумуляторную батарею (см. «Аккумуляторная батарея — снятие и установка»).

3. Сливаем охлаждающую жидкость (см. «Охлаждающая жидкость — проверка уровня и замена»).

4. Отсоединяем наконечник провода от датчика указателя температуры охлаждающей жидкости (см. «Датчик указателя температуры охлаждающей жидкости — замена»).

5. Выворачиваем из головки блока цилиндров свечи зажигания (см. «Свечи зажигания — проверка состояния и замена»).

6. Снимаем приемную трубу со шпилек выпускного коллектора (см. «Приемная труба — снятие и установка»).

7. Устанавливаем поршень 4-го цилиндра в положение ВМТ такта сжатия и снимаем корпус в сборе с распределительным валом, рычаги приводов клапанов и пружины (см. «Распределительный вал и рычаги клапанов — замена»).

8. Подвязываем проволокой цепь и пропускаем ее через окно в головке блока цилиндров.

9. Отворачиваем гайку верхнего крепления теплозащитного экрана стартера (см. «Стартер — снятие и установка»).

10. Снимаем со шпильки выпускного коллектора наконечник «массового» провода (см. «Прокладка впускного трубопровода и выпускного коллектора впрыскового двигателя — замена»).

11. Отсоединяем колодки проводов от датчика положения дроссельной заслонки (см. «Датчик положения дроссельной заслонки — проверка и замена») и датчика температуры охлаждающей жидкости (см. «Датчик температуры охлаждающей жидкости — проверка и замена»).

12. Отсоединяем колодку проводов от регулятора холостого хода (см. «Регулятор холостого хода — проверка, снятие и установка») и колодку жгута проводов форсунок от моторного жгута (см. «Топливная рампа — снятие, установка и проверка форсунок»).

13. Снимаем трос привода дроссельной заслонки с сектора корпуса (см. «Корпус дроссельной заслонки — снятие и установка») и, отвернув два болта крепления кронштейна, отводим в сторону кронштейн с тросом (см. «Ресивер — снятие и установка»).

14. Ослабив затяжку хомутов, снимаем перепускной шланг термостата и подводящий шланг радиатора.

15. Ослабив затяжку хомута, снимаем с патрубка шланг подвода охлаждающей жидкости к радиатору отопителя.

16. Отсоединяем от патрубков корпуса дроссельной заслонки шланг отвода охлаждающей жидкости и воздуховод (см. «Корпус дроссельной заслонки — снятие и установка»).

17. Отсоединяем от патрубка ресивера шланг вакуумного усилителя тормозов (см. «Ресивер — снятие и установка»).

18. Отсоединяем от трубок рампы шланги подвода и слива топлива (см. «Топливная рампа — снятие, установка и проверка форсунок»).

19. Торцовым ключом на 12 мм с удлинителем отворачиваем десять болтов внутреннего крепления головки к блоку цилиндров.

20. Торцовым ключом на 13 мм отворачиваем болт наружного крепления головки к блоку цилиндров.

21. Снимаем головку блока цилиндров в сборе с впускным трубопроводом и выпускным коллектором.

22. Снимаем прокладку с двух центрирующих втулок блока цилиндров.

Установка

1. Устанавливаем новую прокладку и головку блока цилиндров в обратной последовательности, пропустив через их окошки проволоку с цепью.

2. Перед установкой головки блока цилиндров необходимо заблаговременно смазать болты ее крепления моторным маслом и дать стечь излишкам масла, выдержав болты не менее 30 мин.

Внимание! Болты крепления головки блока цилиндров допускается повторно применять только в том случае, если они вытянулись до длины не более 115,5 мм. При большей длине болт необходимо заменить.

3. Затягиваем болты крепления головки блока в четыре приема:

- предварительно затягиваем десять болтов внутреннего крепления головки моментом 20 Н.м;

- подтягиваем их моментом 69,4-85,7 Н.м.

- доворачиваем болты на 90°;

- снова доворачиваем болты на 90°.

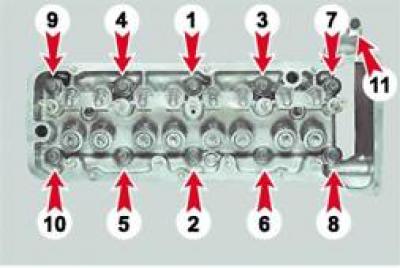

Последним затягиваем болт наружного крепления (11) моментом 30,6-39,1 Н.м.

Порядок затяжки болтов крепления головки блока цилиндров

4. Устанавливаем корпус с распределительным валом на шпильки головки блока цилиндров и заворачиваем гайки крепления (см. «Распределительный вал и рычаги клапанов — замена»).

5. Отвязываем проволоку, устанавливаем звездочку с цепью на распределительный вал, заворачиваем болт крепления и контрим его, загнув лепесток стопорной шайбы.

6. «Заряжаем» натяжитель цепи и, установив его на прежнее место, «разряжаем» (см. «Натяжитель цепи привода газораспределительного механизма — замена») и регулируем натяжение цепи (см. «Цепь привода газораспределительного механизма — регулировка натяжения»).

7. Регулируем зазор между рычагами и кулачками распределительного вала (см. «Зазор между рычагами клапанов и кулачками распределительного вала — регулировка»).

8. Установка снятых деталей выполняется в обратной последовательности.

9. Заливаем в систему охлаждающую жидкость (см. «Охлаждающая жидкость — проверка уровня и замена»).

Шаг 1

Прокладку головки блока цилиндров заменяют при ее повреждении.

Основные признаки повреждения прокладки головки блока:

– недостаточная компрессия — ниже 1 МПа (10 кгс/см2) – в одном или нескольких цилиндрах;

– прорыв газов в систему охлаждения (бурление, вспенивание жидкости в радиаторе, быстрое падение уровня жидкости в расширительном бачке при отсутствии наружных течей);

– попадание охлаждающей жидкости в систему смазки (эмульсия на указателе уровня масла, расслоение слитого из картера масла – особенно заметно в прозрачной емкости);

– попадание масла в систему охлаждения (масляная пленка на поверхности жидкости в расширительном бачке).

Из-за большого различия конструкций систем питания карбюраторного и инжекторного двигателей, а также самих головок блока подготовительные операции перед снятием головки существенно различаются. Поэтому работа показана для каждого двигателя в отдельности.

Шаг 2

Вам потребуются: динамометрический ключ, отвертка, пассатижи, ключи (обычные и торцовые) «на 8», «на 10», «на 13», «на 17».

Перед началом работы с обоими двигателями выполните следующее.

3. Снимите провод с клеммы «минус» аккумуляторной батареи.

Для замены прокладки головки блока цилиндров карбюраторного двигателя выполните следующие операции.

1. Отсоедините провода от свечей зажигания.

2. Снимите крышку распределителя зажигания с проводами, чтобы случайно не повредить ее.

Шаг 3

3. Выверните болт крепления кронштейна приемной трубы к кронштейну коробки передач.

4. Отсоедините приемную трубу от выпускного коллектора (см. «Замена приемной трубы»).

Шаг 4

5. Отверните гайку крепления «массового» провода к головке блока и отсоедините провод.

Шаг 5

6. Снимите плоскую шайбу и рым со шпильки.

Шаг 6

7. Ослабьте затяжку хомутов и снимите перепускной шланг термостата…

Шаг 7

8. …и подводящий шланг радиатора.

Шаг 8

9. Ослабьте затяжку хомута, отсоедините от штуцера впускной трубы шланг 2 подогрева, а от карбюратора – шланг 1 вакуумного регулятора опережения зажигания и шланг 3 системы ЭПХХ.

Шаг 9

10. Отверните гайки крепления и снимите воздухозаборник.

Шаг 10

11. Отведите в сторону и поместите под вакуумным шлангом тяги привода дроссельной заслонки карбюратора (чтобы они не мешали дальнейшей работе).

Шаг 11

13. Сдвиньте защитный колпачок и отсоедините провод от датчика указателя температуры охлаждающей жидкости.

Шаг 12

14. Проворачивая коленчатый вал, совместите метку на звездочке распределительного вала с меткой (приливом) на корпусе подшипников распределительного вала.

Шаг 13

15. Разогнув край стопорной шайбы, ослабьте затяжку болта крепления звездочки распределительного вала, не выворачивая его.

Шаг 14

16. Отверните колпачковую гайку натяжителя цепи привода распределительного вала примерно на 0,5 оборота.

Шаг 15

17. Отжав отверткой башмак натяжителя, ослабьте натяжение ведомой ветви цепи и затяните колпачковую гайку.

Шаг 16

18. Окончательно выверните болт крепления звездочки распределительного вала и снимите звездочку распределительного вала, придерживая цепь.

19. Снимите цепь со звездочки и закрепите ее (например, проволокой) так, чтобы она не упала в двигатель.

Шаг 17

20. Отверните девять гаек крепления корпуса подшипников распределительного вала, снимите плоские шайбы.

21. Снимите корпус подшипников распределительного вала со шпилек головки блока цилиндров.

Шаг 18

22. Выверните десять болтов крепления головки блока, расположенные внутри нее…

Шаг 19

23. …и одиннадцатый болт, расположенный снаружи.

Шаг 20

Так выглядят болты крепления головки блока цилиндров: 1 – болты, расположенные внутри головки; 2 – болт, расположенный снаружи.

Шаг 21

24. Приподняв головку блока, снимите со шпильки кронштейн трубки слива жидкости из радиатора отопителя, отвяжите цепь, пропустите ее между блоком и головкой блока наружу и снова закрепите.

25. Снимите головку блока.

Шаг 22

26. Снимите прокладку головки блока, вновь отвязав цепь и пропустив ее через окно в прокладке; осмотрите ее, чтобы выяснить причину повреждения.

27. Очистите поверхность блока цилиндров от остатков старой прокладки.

28. Установите новую прокладку головки блока.

29. Установите головку блока в порядке, обратном снятию.

30. Затяните болты крепления головки блока в последовательности, указанной на рис. 4.7, в два приема:

– предварительно моментом 33,3–41,16 Н·м (3,4–4,2 кгс·м) болты 1–10;

– окончательно моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м) болты 1–10 и моментом 30,67–39,1 Н·м (3,13–3,99 кгс·м) болт 11.

Шаг 23

Рис. 4.7. Порядок затяжки болтов головки блока цилиндров

Шаг 24

Допускается повторное использование болтов крепления головки блока цилиндров только в том случае, если их стержни вытянулись до размера не более 117 мм. Если длина какого-либо болта окажется больше указанной, замените его новым.

Перед установкой болтов смажьте их резьбу и головки, окунув в моторное масло, и дайте стечь его излишкам не менее 30 мин.

Шаг 25

31. Установите корпус подшипников распределительного вала. Затягивайте гайки в последовательности, показанной на рис. 4.8, моментом, приведенным в приложении 4.

Шаг 26

Рис. 4.8. Порядок затяжки гаек корпуса подшипников распределительного вала

Шаг 27

Для замены прокладки головки блока цилиндров инжекторного двигателя выполните следующее.

1. Снизьте давление в системе питания (см. «Снижение давления в системе питания»).

Шаг 28

2. Ослабьте хомуты и отсоедините от дроссельного узла шланги подвода 1 и отвода 3 охлаждающей жидкости, отсоедините шланг 2 малой ветви вентиляции картера.

Шаг 29

3. Ослабьте хомут и отсоедините от штуцера ресивера вакуумный шланг усилителя тормозов.

Шаг 30

4. Отогните края двух стопорных пластин и отверните четыре гайки крепления приемной трубы к выпускному коллектору. Снимите стопорные пластины.

Шаг 31

Шаг 32

7. Ослабьте хомуты крепления и отсоедините шланги радиатора отопителя от патрубков радиатора и крана отопителя.

Шаг 33

8. Отсоедините от дроссельного узла шланг продувки адсорбера.

Шаг 34

9. Отсоедините колодки жгутов проводов от датчика температуры охлаждающей жидкости системы управления двигателем…

Шаг 35

10. …датчика положения дроссельной заслонки…

Шаг 36

11. …и регулятора холостого хода.

Шаг 37

12. Разъедините разъем жгута проводов форсунок.

Шаг 38

13. Отверните гайки топливных трубок и разъедините магистрали подачи и слива топлива.

Чтобы из топливопроводов не вытекал бензин, сразу же заглушите их отверстия, например, кусочком ветоши.

Шаг 39

14. Снимите наконечники высоковольтных проводов со свечей зажигания.

15. Сдвиньте защитный колпачок и отсоедините провод от датчика указателя температуры охлаждающей жидкости.

Шаг 40

16. Ослабьте хомуты крепления и отсоедините шланги радиатора системы охлаждения 1 и термостата 2 от патрубка головки блока цилиндров.

Шаг 41

17. Отсоедините трос привода дроссельной заслонки от сектора дроссельного узла и отведите трос в сторону.

Шаг 42

18. Отверните гайку крепления наконечника «массового» провода к двигателю и отсоедините провод.

Шаг 43

19. Выверните болт крепления звездочки распределительного вала и, приподняв цепь, снимите звездочку.

Шаг 44

20. Отверните девять гаек крепления корпуса подшипников распределительного вала, снимите плоские шайбы…

Шаг 45

21. …и снимите корпус со шпилек головки блока цилиндров.

Шаг 46

22. Выверните боковой…

Шаг 47

23. …и остальные десять болтов крепления головки блока…

Шаг 48

24. …затем снимите головку блока.

Шаг 49

25. Снимите прокладку головки блока цилиндров и осмотрите ее, чтобы выяснить причину повреждения.

26. Тщательно очистите поверхность блока от остатков старой прокладки и извлеките посторонние отложения из каналов рубашки системы охлаждения (при их наличии).

27. Откачайте, например, резиновой грушей масло из глухих отверстий в блоке цилиндров под болты крепления головки блока.

28. Установите на блок цилиндров новую прокладку, отцентрировав ее по двум направляющим втулкам, вверните болты крепления головки блока и затяните их в последовательности, указанной на рис. 4.7, моментом, который можно найти в приложении 4.

29. Установите корпус подшипников распределительного вала. Гайки затягивайте в последовательности, показанной на рис. 4.8, моментом, который дан в приложении 4.

30. Установите снятые детали в порядке, обратном снятию, отрегулируйте зазоры в приводе клапанов (см. «Регулировка зазоров в приводе клапанов»).

31. Залейте жидкость в систему охлаждения и проверьте герметичность системы.