Дело было в сентябре 2020 года.

Отправились в дальнюю поездку из В.Новгорода в г.Пушкин, возили с женой ребёнка в институт им.Турнера. Ехать решили впервые по платной трассе М-11, в целом дорога понравилась. Но на обратном пути я притопил так, что мотор фокуса не выдержал, и уже ближе к дому мы начали дымить из выхлопной. При этом поведение машины было как и раньше, приборка никакими лампами неисправность не показывала, и индикатор температуры был в норме.

По приезду домой не обнаружил на щупе масла. Пришёл к выводу, что в моторе что-то износилось, и масло выгорело – отсюда и дым из выхлопа. Логично и не мудрено. Стал изучать вопрос о проверке двигателя, поиска неисправного узла и ремонте мотора с минимальными вложениями, т.к. тогда я уже был безработным и не мог себе позволить полноценную капиталку.

Вариантов неисправности было два – либо износились маслосъёмные колпачки клапанов ГБЦ, либо закоксовались/износились поршневые кольца. Понять, что в двигателе сгорает масло, несложно. При исправном моторе на рабочих оборотах (2-4 тыс.) выхлопная сильно не дымит и этом дым быстро рассеивается и исчезает. А на моторе, жрущим масло – дымит сильно, этот дым почти не растворяется в воздухе и летит облаком.

Заснял вот видос со своей машиной. Как дымит видно, но погода была ветреная, поэтому облака дыма тогда не получилось.

При езде на машине с такой неисправностью уровень масла снижался быстро, и после каждой поездки его приходилось подливать. Ездить так дальше был не вариант, потому что расходы на масло били по карману. Решил чинить мотор, причём своими силами. Во-первых, просто нет лишних денег, чтобы оплачивать работу по ремонту двигателя, помимо затрат на запчасти. А во-вторых, нет желания попадать на ещё большие проблемы после тяп-ляп ремонта у какого-нибудь горе мастера. Слишком велик риск остаться без денег, без мотора, да и без машины в целом. Нет у меня доверия в таких важных вещах, да и примеров такого попадалова в сети много. Как говорится: хочешь сделать хорошо – сделай сам.

Итак, что я имею…

Ни подъёмника, ни ямы, ни лебёдки, чтобы снять мотор. В распоряжении только маленький гаражик во дворе, в который даже машина нормально не помещается, чтобы её там чинить. Все работы по ремонту, как обычно, будут на улице, рядом с гаражиком-сараем. Хоть запчасти будет куда сложить, да инструмент.

Прикинул масштаб работ.

Снимать двигатель с машины и полностью разбирать его в таких условиях – не вариант. А вот разобрать двигатель частично на машине – вполне реализуемо. Вот только до маслосъёмных колец поршней таким способом не добраться… Но, изучая вопрос о ремонте мотора в сети, я не раз встречал отзывы людей о том, что зачастую от масложора помогает всего лишь замена маслосъёмных колпачков клапанов ГБЦ, ну и в целом обслуживание головки блока цилиндров, раз уж туда полез. Именно на это я и сделал ставку, хоть и сомневался до последнего, что у меня что-то получится.

Купил запчасти обязательные:

Прокладка крышки ГБЦ Victor Reinz 713433300 – 1000 руб.

Прокладка выпускного коллектора Victor Reinz 703303400 – 547 руб.

Прокладка ГБЦ Victor Reinz 613430500 – 2446 руб.

Прокладка корпуса термостата Ford 1135946 – 335 руб.

Прокладка корпуса дроссельной заслонки Ford 1054013 – 866 руб.

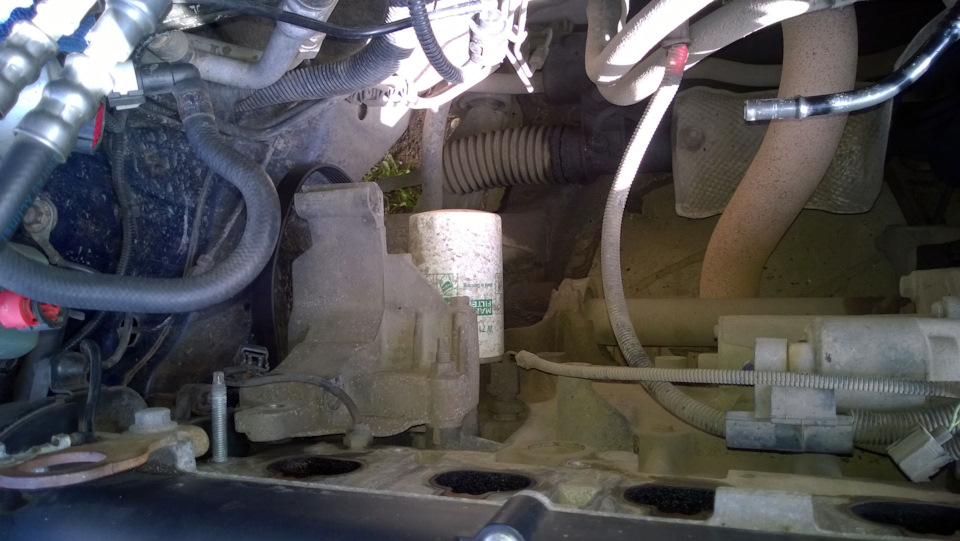

Фильтр масляный Mann W71927 – 345 руб.

Кольца топливных форсунок Bosch 1280210748 – 856 руб. (за 8 штук)

Втулки Land Rover 1003736 (шпилек выпускного коллектора) – 258 руб. (за 3 шт.)

Купил расходные жидкости и материалы:

Масло Ford Formula F 5W-30 15595E (5 литров) – 1952 руб.

Антифриз AGA002Z (5 кг) – 693 руб.

Паста притирочная ВМПАвто 3201 (черновая и чистовая) – 162 руб.

Паста притирочная ВМПАвто 3102 (финишная) – 144 руб.

Герметик Mannol 9914 Red (для крышек подшипников распредвалов) – 180 руб.

Затраты на запчасти составили – 9784 руб.

Это с учётом того, что у меня уже были в наличии маслосъёмные колпачки клапанов ГБЦ и прокладки впускного коллектора благодаря второй машине, и я на них не тратился.

Докупил необходимый инструмент:

Динамометрический ключ WIEDERKRAFT WDK-NX20210 – 6004 руб.

Комплект щупов Jonnesway AI060020 – 383 руб.

Микрометр Inforce 06-11-41 – 1746 руб.

Рассухариватель клапанов ВАЗ 2112 арт.73112 – 200 руб.

Разная мелочёвка для доработки рассухаривателя – 163 руб.

Затраты на инструмент – 8496 руб.

Ну а дальше, как говорится, «глаза боятся, а руки делают».

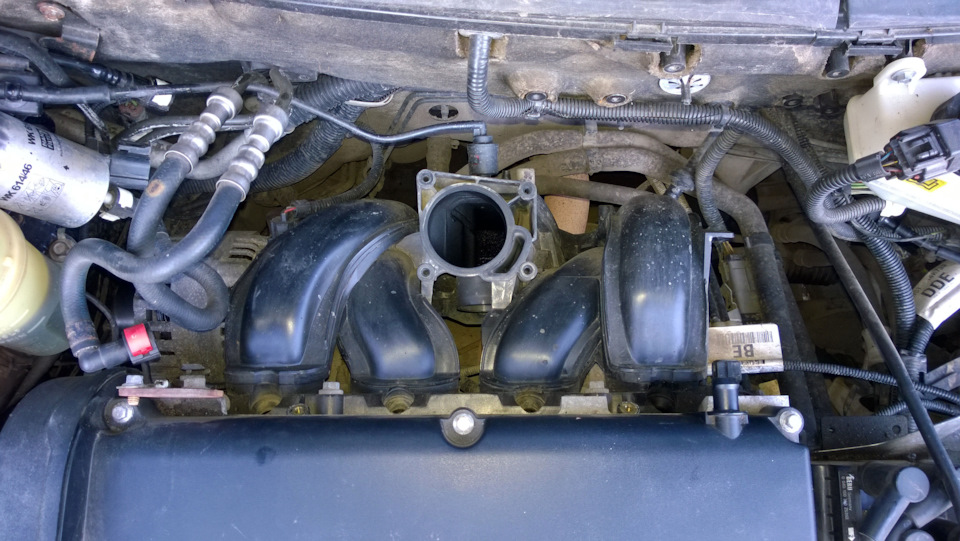

Снял дроссельную заслонку, топливный коллектор и форсунки.

Снял впускной коллектор, который оказался в масле.

Пришёл к выводу, что масло туда попало из маслоотделителя, т.к. в корпусе воздушного фильтра поролонка на пути выхода картерных газов из крышки ГБЦ всегда довольно чистая. Чтобы устранить или хотя бы уменьшить засирание маслом впускного коллектора, докупил ещё запчастей для обслуживания системы вентиляции картерных газов:

Клапан вентиляции картера Fram FV349 – 1642 руб.

Кольцо клапана маслоотделителя Ford 6625253 – 429 руб.

Прокладка маслоотделителя Ford 1094552 – 831 руб.

Снял катушку зажигания с проводами, теплозащитный экран и выпускной коллектор. Закрыл приёмную трубу, чтобы не выронить туда что-нибудь, как некоторые))

Снял ремень привода вспомогательных агрегатов и генератор

Немного открутил кронштейн насоса ГУРа и отсоединил его от ГБЦ. Снял защиту картера и слил с двигателя масло. Снял крышку ГБЦ и свечи, выставил поршень первого цилиндра в ВМТ.

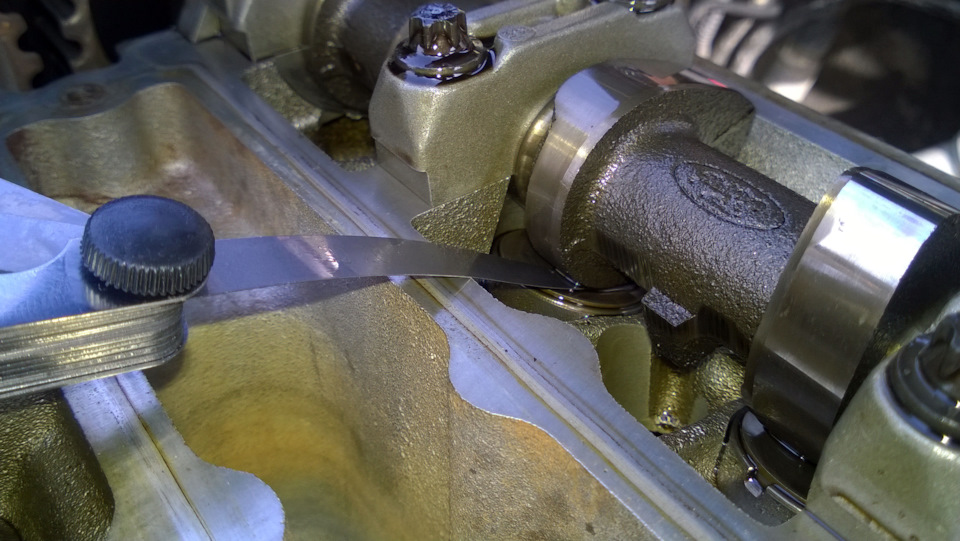

Перед дальнейшей разборкой я решил проверить тепловые зазоры в приводе клапанов, потому что по моим ощущениям при работе двигателя клапана шумновато клацали. До этого я зазоры ещё не проверял, да и уверен, что предыдущие 2 хозяйки машины туда вообще не лазали. А это, между прочим, входит в обязательные работы по техническому обслуживанию автомобиля (каждые 150 000 км).

По итогу зазоры по выпускным клапанам все были в допуске, а вот зазоры всех впускных клапанов оказались больше допуска в диапазоне от 0,04 до 0,07 мм. Вот они-то и работали громче положенного, была необходима их регулировка. Но об этом позже, а пока продолжаем разборку.

Слил антифриз и отсоединил от ГБЦ корпус термостата, не снимая его с машины. Снял ремень ГРМ и зубчатые шкивы с распределительных валов.

Шкивы снял для последующей замены сальников распредвалов на новые, которые у меня лежали в запасе для второй машины. Родные сальники не текли, но я подумал, что после съёма распредвалов сальники уже не встанут обратно так же герметично, поэтому решил перестраховаться.

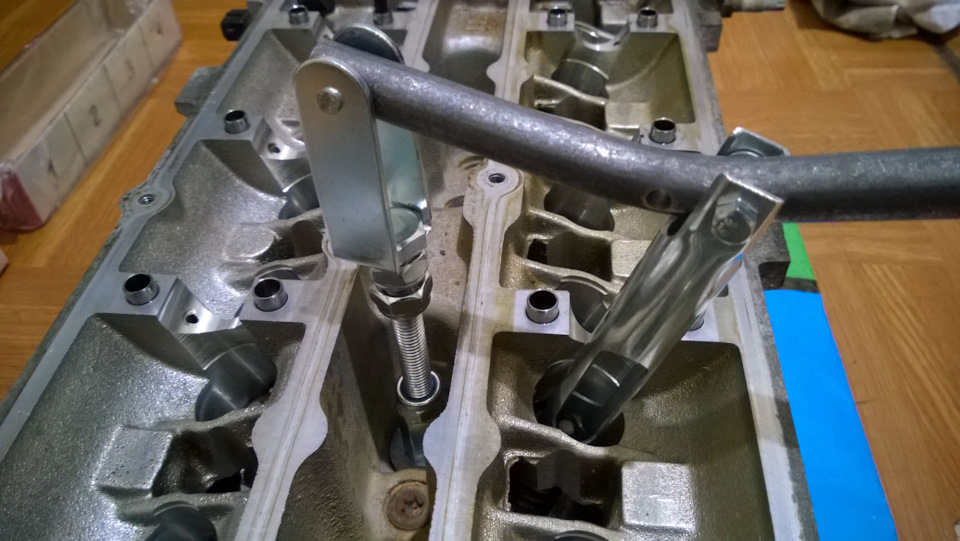

Открутил и снял крышки опор распределительных валов. Чтобы ничего не перепутать сделал для деталей сортовики из коробок. Знаю, крышки эти пронумерованы, но мне было так удобней.

Снял распредвалы и толкатели с регулировочными шайбами. Разложил всё так же в самодельный сортовик.

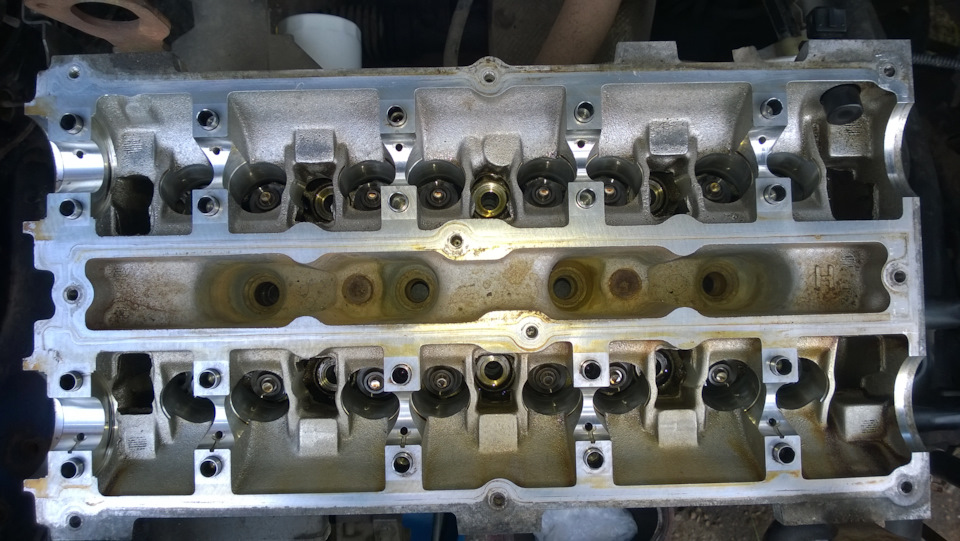

Открутил ГБЦ и снял её. В первом цилиндре, похоже, больше всего угорало масла, плюс возможно были неполадки с пропорциями топливовоздушной смеси. Свеча в этом цилиндре в чёрном нагаре, что говорит о переобогащённой смеси.

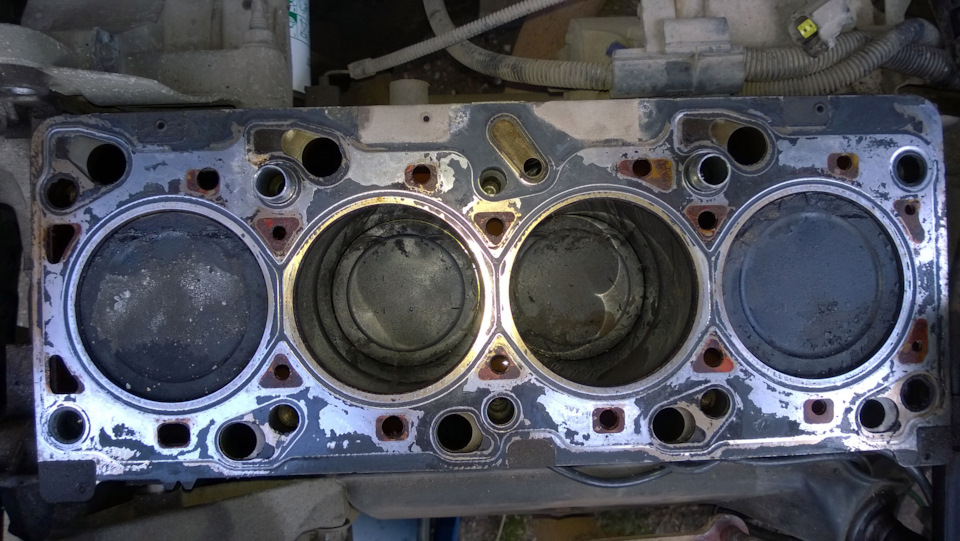

Поршни в масляном нагаре, хон в цилиндрах в норме. И это на двигателе с пробегом более 265 000 км.

Во всех цилиндрах видны одинаково небольшие следы притирки поршневых колец, и они почему-то преимущественно со стороны салона машины. По-моему, задирами это не назовёшь, и рисками тоже. Думаю, что это не на столько критично, чтобы отправлять блок на восстановление хона цилиндров.

Дальше притащил я, значит, ГБЦ домой, и стал придумывать как её разобрать. У меня был обычный рассухариватель клапанов для ВАЗ 2112, который естественно не подходил к нашему мотору, к чему я и был готов. Таков и был план, доработать любую доступную и недорогую приспособу под свои цели.

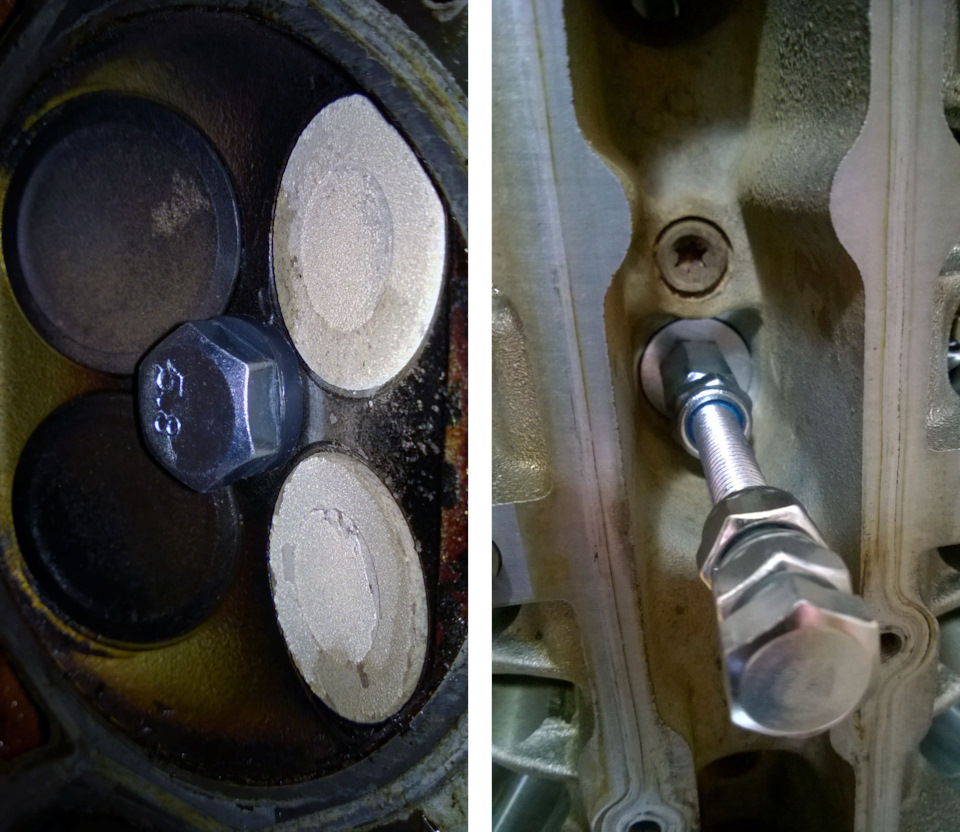

Посмотрел я картинку с упаковки рассухаривателя и понял, что мне нужно сделать. Нашёл в инструментах какой-то свечной ключ, которым никогда не пользовался, посверлил, поточил, и получилось что-то дельное.

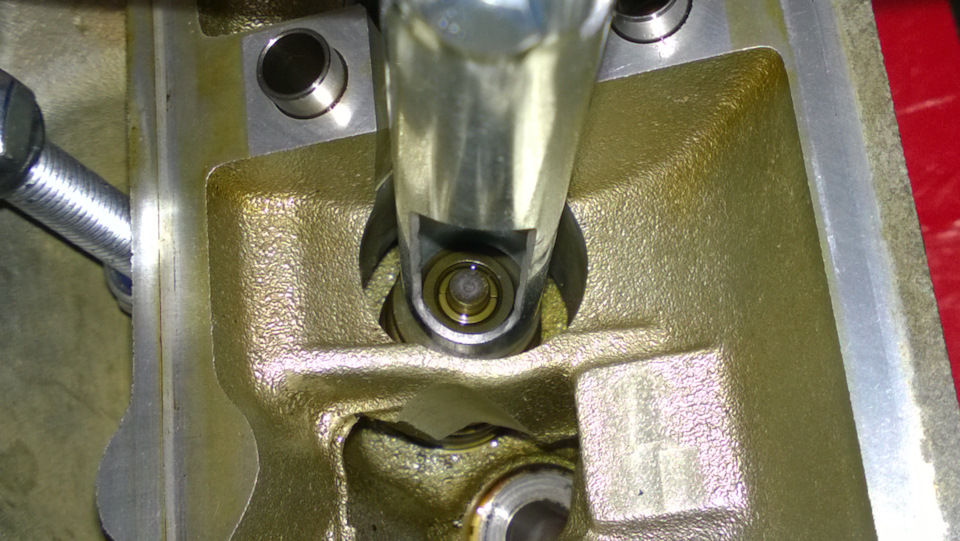

Для фиксации рассухаривателя на ГБЦ придумал и собрал из болтов и гаек вторую приспособу. Вообще вместо неё должна быть какая-то специальная шпилька с резьбой под свечное отверстие, но попробуй её найди. Моя же приспособа не вкручивается в свечное отверстие, а зажимается в нём.

Для предохранения резьбы свечных отверстий на приспособу одета пластиковая втулка (катушка от ниток). Для защиты плоскости ГБЦ с тарелками клапанов приспособа дополнена сантехнической резиновой прокладкой. А шайба приспособы держит и центрует её в свечной полости ГБЦ. Всё примитивно просто и надёжно.

Получилось достойно и удобно, скажу я вам.

Свечной ключ прекрасно подошёл к тарелкам пружин клапанов, а через окошки в нём был отличный доступ к сухарикам. Единственное, были небольшие трудности с рассухариванием двух крайних клапанов, находящихся у транспортировочных проушин ГБЦ. Проушины мешали работе рычага рассухаривателя. Я пытался их открутить, но на снятой ГБЦ сделать это не получилось. Поэтому вышел из ситуации другим способом – цеплял рассухариватель к болту крышки распредвала, вкрученному в любое удобное для этой операции место.

Рассухарил клапана, разобрал всё и сложил по коробочкам. Саму ГБЦ отвёз на мойку, после которой лично тщательно всё продул, протёр и просушил.

Впускные клапана были в масленом нагаре со стороны ножек, что подтверждало гипотезу об износившихся маслосъёмных колпачках и буквальном засасывании масла в цилиндры через колпачки и толкатели клапанов из ГБЦ. В дополнении, меньшая часть масленой взвеси попадала через впускной коллектор из системы вентиляции картерных газов.

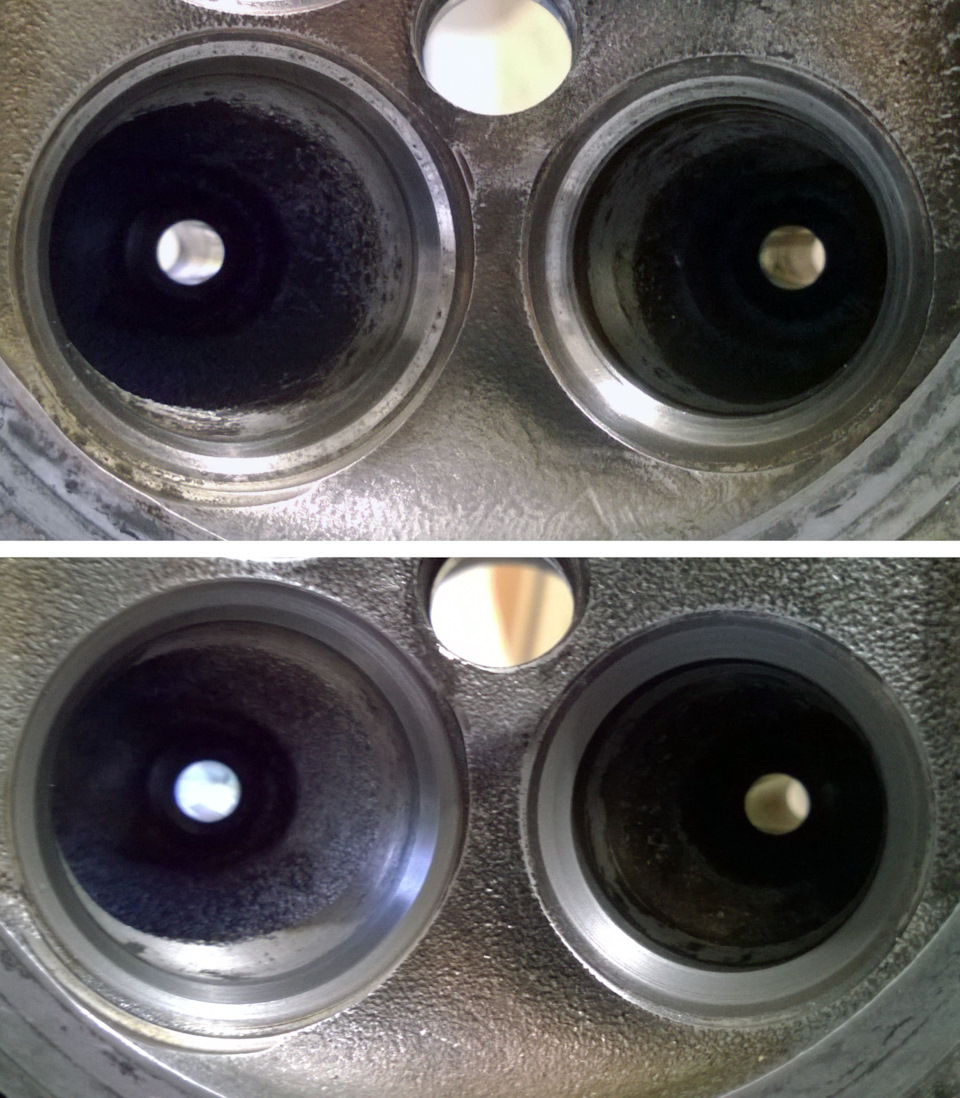

Выше видны худшие по состоянию клапана (впускной и выпускной). Ниже – они же, после очистки. Чистил я их разными способами и средствами, мало что помогало. В итоге пришёл к выводу, что сначала их нужно тупо обскоблить ножом, потом замочить на день в димексиде, и дальше чистить до победного в дрели скотчбрайтом. Чистил клапана долго и всё равно не получилось до конца вычистить. Налёт на них как камень.

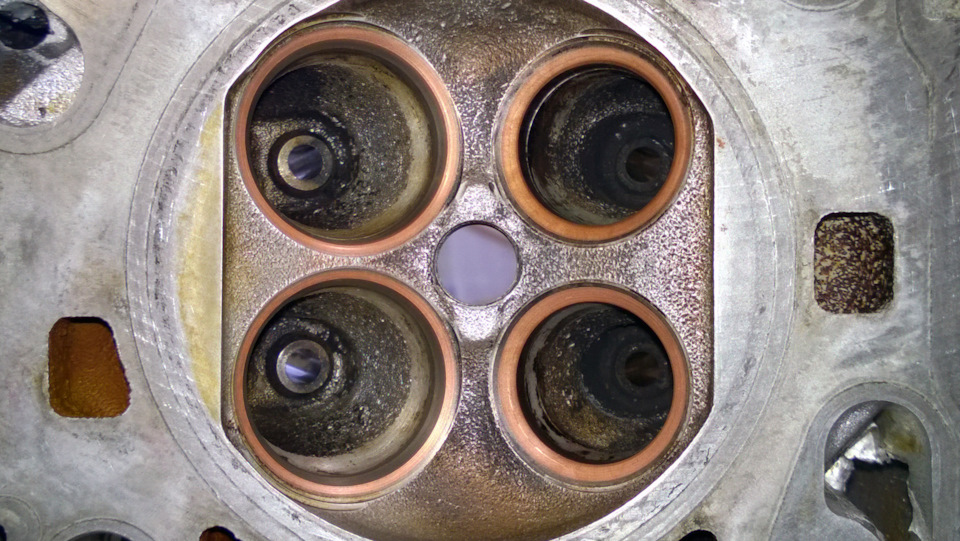

По рабочим поверхностям тарелок клапанов и сёдлам ГБЦ хорошо видна необходимость их притирки. Особенно плохо было выпускным клапанам, на которых было множество раковин. Возможно их стоило поменять на новые, но я ограничен в средствах. В конце концов всё же мне удалось их восстановить.

По итогу я притёр все клапана и сёдла до внешне хорошего состояния. Использовал для притирки обычную дрель. В дрель зажимал резиновый армированный шланг, а шланг одевал на клапан. После нанесения притирочной пасты крутил дрель на малых оборотах, вводя и выводя из контакта тарелку клапана с седлом. Работа не быстрая, но важная.

Далее поменял маслосъёмные колпачки, всё смазал и собрал с клапанами, пружинами, тарелками пружин и сухарями. Колпачки поставил оригинал Ford. В сравнении старый и новый колпачки выглядели как на фото ниже. Разница заметна.

На машине очистил блок цилиндров от старой прокладки и поршни от нагара. Поршни никакой гадостью не заливал, чтобы она в картер не просочилась, просто протирал до победного со всякими средствами. Потом установил обратно ГБЦ на блок через новую прокладку, поставил толкатели с шайбами на свои места, распредвалы с крышками, затянул предписанным РК моментом и стал проверять насколько после притирки изменились тепловые зазоры привода клапанов.

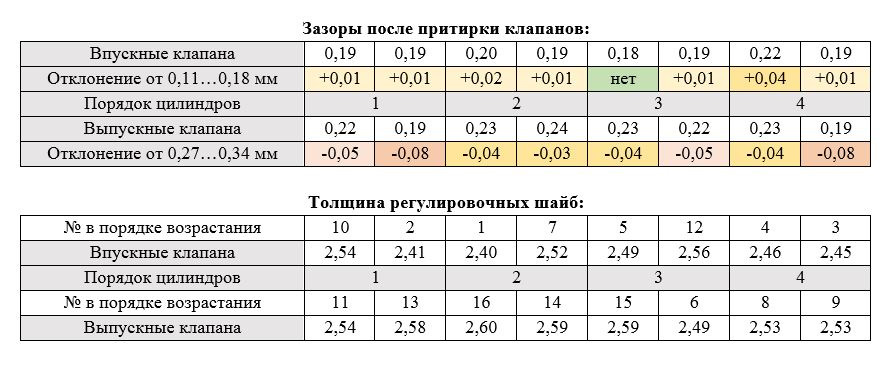

В отличие от замеров до ремонта ГБЦ, теперь зазоры по впускным клапанам практически пришли в норму, а вот зазоры выпускных – ушли в минус от допуска до 0,08 мм. Теперь настало время выставить тепловые зазоры в допуск путём перестановки или замены регулировочных шайб на другие.

Запчасти на фото: 2542582

Снова открутил и снял крышки распределительных валов и сами распредвалы, извлёк регулировочные шайбы и тщательно замерил их дома микрометром. Не на всех шайбах читались заводские размеры, поэтому я перемерил их все, на всякий случай. И, кстати, иногда истинные размеры отличались от указанных на шайбах, на 0,01…0,02 мм. После замеров шайб пронумеровал их от 1 до 10 в порядке возрастания их толщины (видно на фото выше).

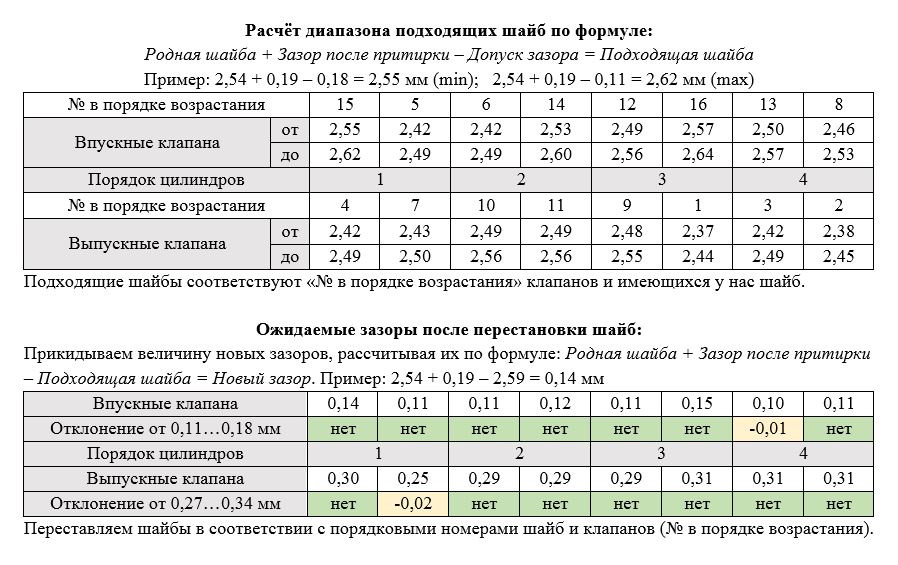

Потом придумал, как рассчитать для каждого клапана диапазон толщины подходящих регулировочных шайб, чтобы тепловой зазор в результате стал в допуске. После расчётов пронумеровал клапана от 1 до 10 в порядке возрастания значений диапазонов (фото ниже). Далее совместил порядковые номера шайб с номерами клапанов и рассчитал примерные величины новых тепловых зазоров, которые можно получить путём всего лишь перестановки родных регулировочных шайб без их замены на другие.

Запчасти на фото: 141216

В итоге практически все расчётные тепловые зазоры привода клапанов оказались в допусках, и даже на минималках. Всего лишь на двух клапанах я столкнулся с несоответствием расчётного зазора с допусками на какие-то 0,01 и 0,02 мм. Я посчитал это несерьёзным нарушением и собрал всё, как и задумал.

Не было у меня ни лишних денег на другие шайбы, ни времени, чтобы их ждать. Впереди была очень важная поездка и нужно было как можно скорее собрать машину обратно. Этим я и занялся далее.

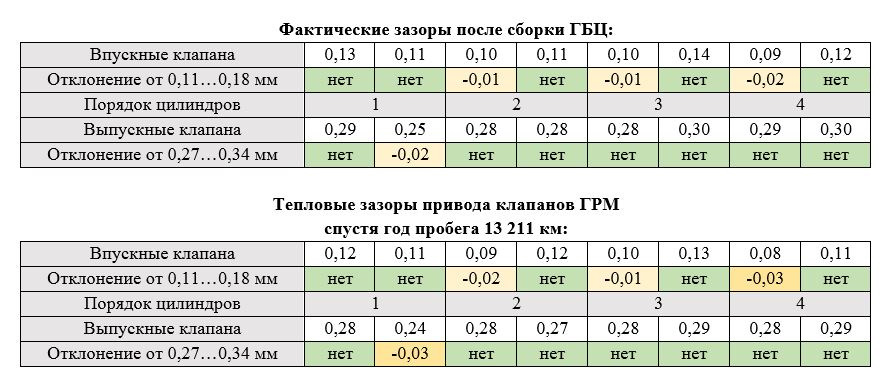

После сборки ГБЦ замерил тепловые зазоры в последний раз. Получилось, что фактические зазоры немного отличались от расчётных, но в целом – порядок. Думаю, это объясняется погрешностью измерений и приработкой шайб к определённым толкателям клапанов. Оставил всё как вышло и пообещал себе проверить зазоры через год эксплуатации.

Перед окончательной сборкой двигателя я снял маслоотделитель, промыл его и поменял клапан вентиляции картера на новый в надежде на уменьшение выбросов картерных газов с масленой взвесью во впускной коллектор.

=================================================================

Итак, закончил сборку машины. На всё про всё у меня ушло ровно 20 дней…

Честно говоря, даже страшно было заводить первый раз мотор, вдруг я что-то сделал не так. Не было ведь раньше никакого опыта в таких работах. Но всё завелось, заработало, поехало и успешно испыталось! Я не прогадал и вылечил двигатель от масложора и дымления из выхлопной!

Сейчас прошло уже больше года с момента этого ремонта. С тех пор ситуация с двигателем нисколько не ухудшилась, масла за год угорает около 200 мл, как и было раньше до поломки.

Пару месяцев назад занимался переборкой и ремонтом стартёра. Пока ждал запчасти проверил снова тепловые зазоры, как и планировал. На фото выше видны результаты. Зазоры не сильно изменились спустя год и 13 211 км пробега автомобиля.

Двигатель работает ровненько, без лишних звуков от клапанов. Ездил уже по-всякому, вплоть до ограничителя на скорости 180 км/ч. Никаких проблем. Поэтому смело рекомендую такой вот ремонт ГБЦ, если вдруг придёт необходимость. Но лучше желаю, чтобы Вас эта учесть обошла стороной.

Не знаю, можно ли это назвать какой-то полукапиталкой мотора)… Скорее просто ремонт ГБЦ своими руками… Да, и интересно. Сколько бы за такую работу взяли бы в каком-нибудь сервисе или гараже.

На запчасти (качественные) я в итоге потратил 12686 руб. без учёта стоимости маслосъёмных колпачков клапанов ГБЦ и прокладок впускного коллектора (были в наличии). Вместо оплаты ремонта у дяди, я потратил 8496 руб. на отличный инструмент, который не раз уже пригодился и значительно подорожал на прилавках магазинов. Ну а вместо риска и возможных проблем вследствие ремонта мотора у кого-либо, я потерял немного времени, но приобрёл ценный опыт, уверенность в качестве выполненных работ и надёжности отремонтированного узла.

Благодарю за внимание, лайки и комментарии.

А так же поздравляю всех с наступающим Новым Годом!

Снятие и разборка головки блока цилиндров

Головку блока цилиндров снимаем для ее ремонта или замены, замены уплотнительной прокладки головки, при демонтаже ШПГ, а также при полной разборке двигателя.

Работу выполняем на эстакаде или смотровой канаве.

Сливаем жидкость из системы охлаждения двигателя (см. «Замена охлаждающей жидкости»).

Снять головку блока цилиндров можно двумя способами: в сборе с впускной трубой, топливной рампой и катколлектором системы выпуска отработавших газов или предварительно демонтировав эти детали. Показываем второй способ снятия головки блока цилиндров.

Демонтируем впускную трубу (см. «Снятие впускной трубы») и катколлектор (см. «Снятие катколлектора»).

Отсоединяем наконечники высоковольтных проводов от свечей зажигания (см. «Проверка состояния и замена свечей зажигания»).

Снимаем крышку головки блока цилиндров (см. «Регулировка тепловых зазоров в приводе клапанов газораспределительного механизма»).

Снимаем заднюю крышку привода ГРМ (см. «Замена сальника распределительного вала»).

Отсоединяем колодки жгута проводов от датчиков температуры охлаждающей жидкости (см. «Снятие датчика температуры охлаждающей жидкости») и сигнализатора недостаточного давления масла (см. «Замена датчика сигнализатора недостаточного давления масла»).

Головкой «на 13» отворачиваем гайку крепления наконечника «массового» провода к корпусу термостата системы охлаждения…

…и снимаем наконечник провода со шпильки.

Высокой головкой «на 13» отворачиваем две гайки креплении корпуса термостата…

…и снимаем корпус термостата со шпилек головки блока цилиндров, не отсоединяя от патрубков корпуса и крышки термостата шланги системы охлаждения.

Соединение корпуса термостата с головкой блока цилиндров уплотняется прокладкой.

Головкой Е-14 отворачиваем десять винтов крепления головки блока цилиндров.

Вынимаем винты с шайбами.

Снимаем головку блока цилиндров.

При демонтаже головки блока цилиндров в сборе с впускной трубой, топливной рампой и катколлектором снимаем ресивер (см. «Снятие ресивера») и датчики концентрации кислорода (см. «Снятие датчиков концентрации кислорода»); отсоединяем от трубки топливной рампы наконечник шланга подвода топлива, а от колодки жгута проводов форсунок – колодку жгута проводов системы управления двигателем (см. «Снятие топливной рампы и форсунок»); отсоединяем фланец трубы дополнительного глушителя от фланца катколлектора (см. «Снятие дополнительного глушителя»).

Другие операции по демонтажу головки блока цилиндров аналогичны операциям при снятии головки без впускной трубы, топливной рампы и катколлектора.

Вынув винты крепления головки блока цилиндров…

…максимально приподнимаем головку в сборе с впускной трубой и катколлектором (снимать головку следует с помощником)…

…и, наклонив, выводим ее из моторного отсека вперед.

Снимаем прокладку головки блока цилиндров.

При необходимости разборки головки блока цилиндров для ее ремонта или замены демонтируем топливную рампу с форсунками, впускную трубу, катколлектор и распределительный вал.

Помечаем толкатели клапанов (чтобы при последующей сборке они были установлены на прежние места)…

…и вынимаем толкатели в сборе с регулировочными шайбами из гнезд головки блока цилиндров.

Перед снятием клапанов…

…чертилкой по металлу наносим метки на их тарелки.

При разборке клапанного механизма подкладываем под тарелку рассухариваемого клапана упор (деревянный брусок).

Рассухариваем клапан и снимаем тарелку пружины, наружную и внутреннюю пружины, опорную шайбу (см. «Замена маслоотражательных колпачков клапанов»).

Вынимаем клапан из направляющей втулки.

Аналогично демонтируем другие клапаны. Снимаем маслоотражательные колпачки с направляющих втулок клапанов. Очищаем клапаны от нагара, осматриваем клапаны и их седла в головке блока цилиндров. На тарелке клапана не должно быть трещин, а его стержень не должен иметь деформации. На рабочих фасках клапана и седла не допускается наличие сильного износа и повреждений: глубоких рисок, раковин, следов прогара. Неглубокие риски и царапины на рабочей фаске клапана и седла можно вывести притиркой клапана к седлу. Для грубой оценки зазора между стержнем клапана и его направляющей втулкой в головке блока цилиндров вставляем клапан в отверстие втулки не до конца (не доведя тарелку клапана до седла на расстояние около 10 мм). Покачиваем клапан за тарелку в радиальном направлении. При ощущении значительного люфта (больше 0,15 мм) в соединении заменяем клапан новым. Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, то необходимо заменить направляющую втулку (на специализированном сервисе). Дефектные клапаны заменяем новыми. При значительном повреждении седла клапана в головке блока цилиндров следует устранить дефекты шлифованием в специализированном сервисе или заменить головку блока цилиндров. Перед сборкой головки блока цилиндров металлической щеткой удаляем нагар с поверхности камер сгорания. Промываем головку блока цилиндров керосином и продуваем ее каналы сжатым воздухом.

Сборку головки блока цилиндров проводим в обратной последовательности.

Устанавливаем новые маслоотражательные колпачки на направляющие втулки клапанов. Перед установкой клапанов наносим на их стержни моторное масло. Очищаем привалочную поверхность блока цилиндров от загрязнений и масла. Удаляем из резьбовых отверстий блока цилиндров под винты крепления головки масло и охлаждающую жидкость.

Проверяем состояние двух центрирующих втулок головки блока, установленных в отверстиях блока цилиндров.

Втулки не должны быть деформированы. Устанавливаем новую прокладку и головку блока цилиндров. Винты крепления головки блока цилиндров затягиваем в указанной последовательности в три приема: – первый прием – затягиваем винты моментом 20–25 Н·м (2,0–2,5 кгс·м); – второй прием – доворот винтов на 90°; – третий прием – доворот винтов на 90°.

Последовательность затяжки винтов крепления головки блока цилиндров.

Винты крепления головки блока цилиндров можно установить повторно только в том случае, если они вытянулись до длины не более 95,0 мм (без учета высоты головки винта). Если длина больше, заменяем винты новыми.

Дальнейшую сборку проводим в обратной последовательности.

О необходимости восстановления этого элемента автомобиля сигнализируют, как правило, увеличение топливного расхода, шум двигателя и потеря его мощности. В этом случае понадобятся специальные навыки и оборудование, чтобы сделать все “по высшему разряду”.

ГБЦ является составной частью мотора и терпит колоссальные нагрузки (до половины от всех, приходящихся на ДВС). Регулярно проводите визуальную и “глубокую” диагностику узла, оперативно исправляя обнаруженные проблемы. Опытные автовладельцы рекомендуют делать это каждые 250 тыс. км пробега.

Узнайте стоимость ремонта головки блока цилиндров онлайн за 3 минуты

Не тратьте время впустую – воспользуйтесь поиском Uremont и получите предложения ближайших сервисов с конкретными ценами!

Что нужно для ремонта ГБЦ?

Максимально эффективная работа возможна только при наличии специальных навыков у исполнителя и оборудования. Подготовка включает в себя: мойку, опрессовку, разборку и дефектовку. Далее наступает черед восстановления распределительных валов, деталей клапанного агрегата, отверстий и резьбовых частей. Финишируют обработкой плоскостей и окончательным монтажом.

Подготовительный этап перед ремонтом ГБЦ начинается с устранения загрязнений (масляных остатков, продуктов горения) для обнаружения проблемных участков. Только после этого можно реально оценить порядок и объем работ.

Опрессовка требуется для поиска механических микроповреждений рубашки охлаждения и проверки седел клапанов.

Перечень инструментов для ремонта блока ГБЦ приведен ниже:

-

микрометр (для измерений);

-

оправки для запрессовки колпачков и втулок;

-

развертка для новых деталей;

-

“рассухариватель” пружин;

-

зенкеры для восстановления клапанных седел;

-

электроплитка для нагрева узла (пригодится перед запрессовкой втулок).

Окончательная дефектация производится после разборки клапанного механизма.

Любые работы по ремонту головок ГБЦ включают в себя демонтаж (исключение — снятие/установка маслосъемных колпачков). Не пренебрегайте тщательной подготовкой, чтобы не столкнуться с нехваткой запчастей и инструментов в процессе восстановления агрегата. Можно приобрести готовый ремнабор или собрать его самостоятельно, но в техцентре весь технологический процесс проходит под строгим контролем.

Капитальный ремонт гбц

Необходимость комплексных мер можно определить по следующим признакам:

-

отказали направляющие втулки;

-

неисправен распределительный вал;

-

поломаны чугунные цилиндрические блоки (нужна сварка);

-

появились трещины на головке;

-

оборвались шатун или клапаны;

-

полный износ прокладки;

-

нарушена целостность гильзы (возникает вследствие ошибки затяжки крепления и винтов).

Поломки происходят из-за регулярной езды при перегретом двигателе, недостаточной смазке силового узла (некачественное масло, попадание в агрегат топлива или антифриза) и окончании эксплуатационного срока запчастей.

Ремонт двигателя гбц

Всегда перед началом восстановительных работ лучше ознакомиться с инструкцией производителя автомобиля. Также в наше время можно найти подходящие видео в сети.

Необходимость замены клапанов и процедуры их “рассухаривания” встречается довольно часто. Во втором случае понадобится специальный прибор, подходящий вашему авто. Аналогом ему может послужить металлическая труба диаметром 2 см. Под клапан в камере сгорания помещают опору, головку ставят на пол. Далее трубку размещают в верхней клапанной части и ударяют по ней (чаще всего молотком). После нескольких ударов “сухари” рассыпаются. Освободившиеся пружины демонтируют и вынимают клапаны. Установку проводят в обратном порядке.

Замена втулок

Их снимают при помощи спецоправки. При покупке новых запчастей выбирайте детали чуть больше исходных (на 0,05 см). Для этого пригодятся:

-

смазка (подойдет масло “движка”);

-

оправка;

-

молоток;

-

электрическая плитка;

-

притирочная паста;

-

приспособление для притирки.

Узел помещают на подставке, втулки обрабатывают смазкой. Агрегат нагревают до 100 градусов Цельсия и меняют детали. Потом головке дают остыть и проверяют посадку клапанов. Если они заедают или болтаются, исправьте.

Распределительные валы

Их разрушение происходит при недостаточной смазке и перегреве узла. В результате распредвалы деформируются, а кулачки и шейки быстро приходят в негодность. Образовываются царапины и задиры на этих элементах и на их постелях. Из-за подобных повреждений ДВС может отказать. Если вовремя предпринять правильные шаги, можно продлить эксплуатационный срок запчастей без их замены.

Притирка

И последнее, но не менее важное, о чем мы хотим здесь упомянуть, — клапанная притирка. Она осуществляется в конце ремонтных работ и необходима для “подгонки” деталей (прилегание к седлам должно быть плотным). Для этого необходимо вращать запчасти, предварительно смазав из спецсредством (пастой). Такую манипуляцию проводят при помощи куска шланга подходящего диаметра (необходима плотная “стыковка”) или специнструмента. Непрерывное и матовое покрытие торцевой части и поверхности участка свидетельствует о хорошем результате.

Герметичность

Залейте топливо или керосин в коллекторы впуска и выпуска и подождите 7 минут. Если подтеков нет, головка блока цилиндров цела. Если на поверхности обнаружены заусенцы, понадобится шлифовка. Протекание прокладки между головкой и блоком заменой не решить — поможет только фрезеровка на специальном станке. Использовать ручной агрегат опасно, так как есть вероятность порчи прилегающей поверхности.

Трещины на корпусе могут привести к разрыву. Обнаружить подобные дефекты “на глаз” иногда невозможно, при этом обязательно нужен ремонт ГБЦ. Такую работу лучше доверить проверенной СТО.

Агрегатор Uremont.com предлагает инструменты для помощи автовладельцам:

-

интерактивную карту с адресами партнерских техцентров (охватывает Россию, Белоруссию и Казахстан);

-

отзывы пользователей и рейтинг на основе их оценок (поможет сделать обдуманный выбор);

-

чат с профессионалами (подходит для выяснения любых технических вопросов и получения другой полезной информации, например, прайс-листа заинтересовавшего вас сервиса).

Техническое обслуживание на агрегаторе происходит круглосуточно. Для оптимизации оформления запроса здесь есть онлайн-бланк заявки. Чем детальнее вы заполните все поля и распишите проблему, тем точнее будут предложения в откликах от СТО.

Франтишек КЕПКА,

инженер по техническому обслуживанию компании Federal Mogul (США)

Юрий ЧАПЛЯ,

ведущий эксперт компании «Механика»

Автомобильные двигатели — бензиновые и дизельные — год от года становятся все более мощными, экономичными и удовлетворяют все более жестким экологическим нормам. Эти характеристики определяются, прежде всего, эффективностью сгорания топлива в цилиндрах, которая, в свою очередь, во многом зависит от конструкции и параметров головки блока цилиндров (ГБЦ), от исправности и слаженной работы входящих в нее элементов газораспределительного механизма. Рано или поздно наступает необходимость в ремонте этого важного узла двигателя.

Существует большое разнообразие конструктивных решений ГБЦ, и в каждом случае алгоритм снятия агрегата с двигателя и его разборки имеет свои особенности. Однако есть и некоторые общие правила.

Перед разборкой головки блока цилиндров

Перед разборкой ГБЦ необходимо:

- Снять все держатели, датчики и другое навесное электрооборудование. Если вы имеете дело с ГБЦ дизельного двигателя с электромагнитными форсунками, их также нужно демонтировать (насос-форсунки снимать необязательно).

- Перед снятием головки с блока необходимо обеспечить видимость меток, используемых для настройки газораспределительного механизма. Если это невозможно, следует соответствующим образом пометить детали газораспределительного механизма.

Дальнейшие действия описаны на примере ГБЦ с верхним расположением распределительного вала (OHC):

- Ослабить крепежные болты крышки головки блока в порядке, аналогичном порядку их затяжки при монтаже. Снять ГБЦ.

- Обозначить крышки подшипников (если применяются) распределительного вала для определения их правильной позиции при сборке.

- Снять крышки подшипников распределительного вала, слегка поворачивая их.

- Снять распределительный вал и подшипники.

- Снять гидрокомпенсаторы и толкатели (в зависимости от конструкции головки блока). Если предполагается в дальнейшем их использовать, то отметить рабочие места каждого.

- При помощи соответствующего приспособления сжать пружины клапанов и вынуть сухари, тарелки пружины и сами пружины. Положить детали в порядке их демонтажа.

- Снять маслоотражательные колпачки со стержней клапанов (если установлены).

- Перевернуть головку, снять клапаны, отмечая места, на которых они были установлены.

- Сохранять все компоненты, пока не будет точно установлено соответствие размеров всех новых и заменяемых деталей.

Затем следует провести очистку головки блока цилиндров. Сборку нужно проводить в обратном порядке.

Очистка

Для очистки головки блока могут быть использованы следующие способы:

- пескоструйная обработка;

- «холодная» промывка;

- «горячая» промывка;

- очистка при помощи ультразвука.

Чаще других применяется мойка агрегата в воде с использованием специальных моющих средств. Надо следить, чтобы моющие средства не содержали химических элементов, способных повредить детали ГБЦ. Особого внимания требует очистка компонентов алюминиевой головки блока цилиндров.

В ходе очистки с использованием абразивных компонентов с поверхностей деталей головки снимается слой материала, поэтому необходимо соблюдать осторожность — чрезмерно интенсивное или длительное воздействие может привести к их повреждению.

Наиболее частые дефекты

К числу наиболее часто встречающихся дефектов деталей головки блока цилиндров относятся:

- прогар клапана в результате несоответствия формы (материала) седла и клапана либо сильного износа седла;

- повреждения на внутренней поверхности цилиндров, поршнях, поршневых кольцах и подшипниках двигателя, вызванные детонационным сгоранием или преждевременным зажиганием топливной смеси;

- деформация и прогары привалочной плоскости ГБЦ в результате утечки выхлопных газов или охлаждающей жидкости из-за воздействия температуры выше максимально допустимой, нарушения нормального режима работы камеры сгорания или циркуляции охлаждающей жидкости;

- повреждение прокладки ГБЦ в результате ее неправильной установки, в том числе из-за применения несоответствующих моментов или нарушения порядка затяжки болтов;

- некачественная механическая обработка привалочных плоскостей головки и блока цилиндров двигателя перед заменой прокладки;

- повреждение поверхности деталей в результате электролиза или химических реакций, в результате применения абразивного материала;

- разрушение материала деталей по причине дефекта системы впрыска.

Методы поиска дефектов ГБЦ

Многие дефекты можно определить визуально и принять решение о дальнейшем ремонте, не прибегая к дорогой диагностике. Внимательно осмотрите узел на предмет прогаров, трещин между седлами. На дизельных двигателях по условиям эксплуатации допускаются неглубокие трещины между седлами, не нарушающие герметичность. Если планируется использовать прежние кулачки, направляющие, гидротолкатели и другие детали, то рекомендуется пометить места их установки на двигателе.

Для точной и быстрой диагностики ГБЦ применяется несколько несложных, но надежных способов. Один из них — магнитно-порошковая дефектоскопия (только для чугунных ГБЦ). Суть его в следующем.

С разных сторон ГБЦ устанавливают магниты и на поверхность головки насыпают железный порошок. Частицы порошка под действием магнитного поля расположатся в трещинах, раковинах и других повреждениях с большей плотностью, сделав их легко заметными.

Обнаружить трещины и в чугунной, и в алюминиевой ГБЦ можно при помощи красящей жидкости. На тщательно очищенную поверхность головки блока цилиндров нужно нанести красящую жидкость и подождать примерно пять минут. После удаления излишков «краски» трещины (если, они есть) станут видны невооруженным глазом. В качестве «проявителя» дефектов также можно использовать мел.

Метод проверки давлением предназначен для определения трещин в системе охлаждения/смазки ГБЦ. Он может быть реализован двумя способами: с погружением и без погружения агрегата в воду.

В первом варианте головку блока устанавливают в приспособление, герметично закрыв все каналы контура проверяемой системы — системы охлаждающей жидкости либо системы смазки. Затем в этот контур подается воздух, а на поверхность агрегата — мыльный водный раствор. По воздушным пузырькам определяется место, где имеется трещина. При необходимости аналогично проверяется герметичность каналов контура другой системы. Этот способ не является абсолютно надежным, так как в некоторых случаях трещины проявляются только после установки головки на блок цилиндров.

Во втором варианте ГБЦ с герметично закрытыми каналами контура охлаждающей жидкости/масла погружается в сосуд с горячей водой. В контур подается сжатый воздух и по воздушным пузырькам определяют место, где есть трещина. При необходимости аналогично проверяют герметичность каналов контура другой системы. Преимущество этого способа в том, что он дает возможность проверки ГБЦ в условиях различных температур. Однако и он не является абсолютно надежным, так как в некоторых случаях дефекты дают знать о себе только после установки головки на блок цилиндров.

Относительно быстрый способ обнаружения трещин в ГБЦ — при помощи вакуум-тестера. Метод позволяет выявить наличие трещины, но не дает возможности определить конкретное место дефекта.

Помимо отсутствия механических повреждений необходимо проверить геометрию и чистоту привалочной плоскости ГБЦ и блока цилиндров: прямолинейность в продольном и поперечном направлениях, шероховатость и волнистость. При незначительном отклонении от нормы, если производитель предполагает механическую обработку плоскости, дефект устраняется путем фрезерования или шлифования. Если прогиб ГБЦ больше допустимого заводом, производят замену детали.

Дефекты деталей клапанного механизма

После визуального осмотра и описанных выше проверок ГБЦ для диагностики неисправностей клапанного механизма контролируется диаметр отверстий и высота направляющих втулок, биение торцевой стороны тарелки клапанов, высота установленных клапанов, высота стержня клапанов.

Наиболее частые дефекты клапанов (их вероятные причины):

- дефекты опорной поверхности (слишком большое прижимное усилие пружины клапана, превышение максимально допустимой частоты вращения коленчатого вала, перегрев двигателя, применение деталей из материалов, не совместимых с неэтилированным бензином);

- образование «чашки» на головке клапана (перегрев двигателя наряду с чрезмерно сильным прижимным усилием пружины клапана или высокой скоростью посадки головки клапана в седло);

- заклинивание стержня в направляющей клапана (слишком малый зазор между стержнем клапана и направляющей втулкой; чрезмерное загрязнение масла; перегрев двигателя; неправильная настройка выпускного клапана);

- поломка стержня клапана (сильный износ направляющей и, как следствие, неравномерная посадка клапана в седле; чрезмерный износ направляющей втулки приводит также к повышенному расходу масла, росту объема вредных эмиссий, что увеличивает опасность повреждения седла);

- механическое повреждение (контакт с поршнем или другим компонентом клапанного механизма; слишком большое прижимное усилие пружины клапана; сильный износ направляющей втулки);

- облом торца клапана (неправильная настройка клапанного механизма в результате установки изношенных сухарей и других компонентов);

- нагар на головке клапана (слишком раннее зажигание, попадание масла в камеру сгорания).

Со временем в процессе эксплуатации материал клапана вырабатывается, в результате изменяется геометрическая форма детали, что приводит к различным нарушениям нормальной работы клапанного механизма. Последствия незначительного износа устраняют шлифованием клапана. Сильно изношенную деталь заменяют.

При осмотре пружин клапанов проверяются следующие параметры:

- отклонение от перпендикулярности (не должно превышать 1,0 мм на каждые 25, 4 мм. длины пружины);

- максимальное отклонение свободной длины пружин в наборе (не должно превышать 1,5 мм).

Пружины клапанов не должны иметь повреждений, следов коррозии, обрыва или общих признаков износа. Притертые концы пружины указывают на работу с вибрацией или вращением в результате ее малой длины или недостаточной жесткости. Такую пружину следует заменить.

Наиболее частые дефекты седел клапанов — отклонение от определенных заводом-изготовителем величин углов и ширины кромок. От этих параметров, в первую очередь, зависят угол посадки, площадь контакта и, в конечном итоге, плотность прилегания головки клапана. Направляющая втулка клапана напрямую влияет на точность посадки головки клапана в седле.

Обязательным условием эффективной работы клапанной системы является обеспечение концентричности (соосности) четырех ее элементов — головки и стержня клапана, седла и направляющей втулки.

Дефекты распределительного вала

Неисправности распределительного вала (наиболее вероятные причины):

- Нагар на кулачке вала и коромысле (слишком сильный нагрев деталей в результате недостаточной подачи масла или блокировки масляных каналов).

- Сильный износ кулачка (загрязненное масло, слишком малый зазор толкателя или слишком сильное прижимное усилие пружины клапана).

- Преждевременный износ одного или нескольких кулачков и толкателей, вогнутая контактная поверхность, поврежденные края (несоответствие геометрии контактной поверхности кулачка и толкателя, например, из-за установки новых толкателей вместе со «старым» распределительным валом (или наоборот), а также недостаточная смазка из-за блокировки каналов или снижения давления масла.

- Обрыв распределительного вала (деформация корпуса распределительного вала или головки цилиндров, в том числе в результате неправильной последовательности или превышения допустимого момента затяжки болтов крепления).

- Обрыв коромысла (превышение нагрузки в результате заклинивания поршня, контакта поршня с клапаном; недостаточный прижим распределительным валом; слабая пружина клапана, слишком высокая нагрузка гидрокомпенсаторов, неправильная установка колпачка клапана, обрыв ремня газораспределительного механизма, неверная настройка клапанного механизма).

- Синяя окраска кулачков распределительного вала, подшипников и коромысел комплектно (перегрев двигателя).

- Забоины на поверхности кулачков, подшипников и толкателей (слишком высокое осевое перемещение в результате износа деталей, неверно установленные фазы газораспределения).

- Механическое повреждение подшипников распределительного вала (твердые частицы в системе смазки двигателя).

Дефекты гидрокомпенсаторов

Самая частая «болезнь» гидрокомпенсаторов — чрезмерный натяг, который может привести к контакту поршня и клапана. Причиной дефекта, как правило, является усталость или обрыв пружины клапана либо засорение предохранительного клапана частицами грязи, находящимися в машинном масле.

В большинстве случаев гидрокомпенсаторы не требуют замены, устанавливать их надо строго на те места, с которых они были демонтированы. При осмотре гидрокомпенсаторов следует убедиться в отсутствии повреждений (в случае использования подвижных гидрокомпенсаторов). При необходимости надо провести механическую обработку опорной поверхности компенсатора, не нарушая ее твердость. Затем детали требуется тщательно очистить, собрать и выполнить проверку жесткости гидрокомпенсатора на основе данных изготовителя. При отсутствии таких данных нормой можно считать время возвращения плунжера в исходную точку после сжатия на 3,0 мм в пределах 10-60 с.

Выбор прокладки ГБЦ

В заключение несколько слов о выборе прокладки головки блока цилиндров. Этот на первый взгляд простой вопрос приобретает особую важность, когда в результате механической обработки ГБЦ произошло заметное изменение степени сжатия. Если все оставить, как было, то есть поставить старую прокладку или такую же новую, это может нарушить нормальный процесс сгорания топлива в цилиндрах, а значит — ухудшаться тяговые и мощностные характеристики двигателя, возрастет содержание вредных веществ в отработавших газах. Для восстановления изначальной величины степени сжатия можно использовать более толстую прокладку головки блока цилиндров или шайбы, однако в продаже есть прокладки не для всех типов двигателей и только определенного диапазона толщины. Поэтому убедиться в доступности желаемой прокладки лучше до принятия решения о механической обработке.

Нужную толщину прокладки или шайб легко рассчитать, зная размер ГБЦ перед обработкой и после нее. Если в двигателе установлены «утопленные» клапаны (например, как на автомобиле Peugeot XUD7), надо учесть объем выступа клапана и в каталоге найти соответствующее значение толщины прокладки головки блока цилиндров.

Тема статьи – ремонт гбц нивы. Данная статья может использоваться для любой другой гбц, но поскольку данный сайт посвящен, ее величество Ниве, то акцент будет сделан на ней. В конце статьи будет приложена ссылка на экселевский файлик с примерными цифрами по ремонту на текущий момент. Вот именно по этим пунктам я и пройду по порядку. В данной статье речь идет о стандартном качественном ремонте, никакого тюнинга.

Ремонт гбц нивы, дефектовка

Особо хитрого тут ничего нет. Обратите внимание на две вещи. Первое – состояние каналов охлаждения, на предмет изъеденности. Поскольку среди нивоводов, очень популярна секта «я всю жизнь заливаю тосол». Второе – это состояние тоннеля где установлен успокоитель и проходит цепь. Если пропустили момент износа или разрушения успокоителя, цепь начинает «фрезеровать» гбц. Иногда дело доходит до того, что полностью «убирается» тело гбц, в котором идет болт успокоителя. Тут два варианта, или от такой гбц отказаться или поставить на резьбу специальные вставки, сделанные в индивидуальном порядке. Обязательно обратите внимание на клапана и седла. Они не должны быть просажены. Ставите ГБЦ на плоскость и на торцы клапанов кладете линейку. Если двигатель будет работать на гидриках разбежка по высоте не должна быть больше 1мм, даже если какое-то седло меняли. Если движок будет работать на болтах, то ничего страшного в разнице по высоте нет. Обратите особое внимание на перемычку между седлами, это слабое место, конкретно в данных гбц. При этом процессе лучше вооружиться увеличительным стеклом, трещина может быть очень тонкой. Резюме по дефектовке следующее: оцените работы по восстановлению гбц. Может быть имеет смысл отнести Вашу ГБЦ на лом и взять в качестве донора другую голову.

Опрессовка

Что понимается под данной операцией? ГБЦ герметезируется, погружается в ванну и в каналы подается под давлением воздух. И далее оператор глядит на наличие пузырьков. Если они появились, тогда в гбц есть трещина и она идет на помойку или в лом. Самый главный вопрос: в каком случае делать данную операцию? Если «располовинили» двигатель и четко увидели по прокладке или намытому поршню, где пробило – то опрессовка, как таковая не нужна. А вот если клиент приехал с криками о том, что менял прокладку гбц, а толку нет или визуальных следов пробития не наблюдается. Вот в этом случае опрессовка не помешает. Деньги не великие, на 2022 год, это стоит около 1000 рублей, но по крайней мере Вы отбросите в сторону один из вариантов неисправности. Также я рекомендую сделать данную операцию, когда Вы взяли гбц «со стороны» или разборки, «не битую, не крашенную и вообще для себя берег».

Направляшки клапанов

Удаление направляшек можно производить с помощью специальной «выколотки», предварительно разогрев гбц. Нагрев сделать точечно, при помощи мощного строительного фена. Но ни в коем случае не делайте запрессовку молотком или кувалдой. Только специальными приспособами, которые «затаскивают» направляшку на место, центруя ее посадку. Большинство направляшек сделаны из «чугуна» или родственных сплавов. Более подробно я рассказывал об этом в статье про направляющие клапанов. Чугун, это материал очень износостойкий к трению и температуре, но совершенно не любящий ударных воздействий. Если в результате запрессовки молотком в направляшке будет трещина, то потом вы устанете искать куда «уходит масло». А оно будет течь именно по разлому. Если Вы делаете запрессовку в домашних условиях, направляющие клапанов можно предварительно охладить в морозильной камере, процесс пойдет чуть полегче.

Развертка направляющих

Есть несколько операций, по обработке отверстий. Сверление, расточка, развертка, притирка. Сверлом мы можем получить точность в районе «десятых миллиметра», что для направляшек очень грубо, а вот разверткой, мы поймаем и «сотки», и чистоту поверхности. Размер, который нам нужен определяется как рекомендацией производителя, так и качеством клапанов. По классике и Ниве я взял за основу фиатовскую методичку, для сборки двигателей на автоТАЗе. В сервисах допускают две ошибки. Во-первых, пользуются долго одной разверткой, и она перестает резать и начинает давить, размер получается совсем не тот что планировался. Во-вторых, диаметры для впускных направляющих и для выпускных направляющих разные. Для стандартного ремонта, на впуске использую развертку 8,025, для выпуска 8, 035. Процесс производится или с маслом, или олеиновой кислотой.

Фрезеровка седел

Конечно можно пойти «дедовским» методом, то есть вооружиться набором ручных фрез и попробовать сделать угол на седлах. Но если честно, я уже и не вспомню, когда пользовался данным набором. В моторных фирмах есть станки, которые делают эту операцию быстро и качественно. И даже иногда после данной обработки можно не притирать клапана. Но об этом в следующем абзаце.

Притирка клапанов

Самый главный вопрос. Притирать или нет? Моё мнение следующее – все зависит от конкретной гбц и станочника. Дело в том, что седла, применяемые в отечественных гбц сделаны из прессованного говна, если их сравнивать с другими производителями. В интернете, присутствует куча видеороликов и анализов химического состава. Когда на специальном станке начинается обработка седла, сразу становится понятно из чего оно сделано. Если оно твердое и подкаленное, оно нормально и красиво режется, с совершенно специфическим звуком. Ежели седло «мягкое», его иногда начинает «дробить», поверхность после обработки напоминает «шагрень». И в данном случае без притирки клапана не обойтись. Делается это конечно под вакуумметр. Для притирки пользуюсь американскими пастами: или двухкомпонентной Done Deal или Permatex.

Шлифовка плоскости

Здесь главный секрет кроется в материале. Почему старые гбц родом из СССР ходили по несколько сотен тысяч км, а современные и четверти от этого не выхаживают? Как-то раз я взвесил и ту, и другую. Разница составила около 15-20%. Советская была тяжелее. И не потому, что толще или другая отливка – она из другого материала. Это был действительно жаростойкий алюминий, а сейчас это что-то «силуминоподобное». Отсюда и “никакая” стойкость к нагреву и перегреву. Поэтому операция, по фрезерованию или шлифовке плоскости делается почти всегда. Делая ремонт гбц нивы для нескольких сервисов достаточно периодически, собрал статистику по данному вопросу. В 90% случаев коробление плоскости более 0,1 мм. Это уже никакая прокладка гбц не обожмет.

Запчасти

Когда речь идет о тюнинге, то можно поискать «эксклюзив» или особого производителя. Если речь идет о ремонте, он должен быть быстрым и качественным. То есть, берем коробочки с запчастями, «открываем и ставим на место». Никаких проверок на биения, никаких беганий с магнитами по клапанам и подобной «херомантии». На 2022 год список на ремонт следующий. Направляшки – Metelli или AMP. Клапана – AMP или ЧАМЗ. Маслосъемные колпачки – Вэлконт или Elring. И еще одна рекомендация, замените по возможности сухари клапанов. Как показала практика, если гбц прошла более 50-70 тыс, сухарики деформируются, а это грозит самостоятельной разборкой узла клапан-тарелка.

Резюме и практика

Когда делаете ремонт гбц Нивы, определитесь оставите гидрики, или пользуясь случаем переведете двигатель на болты. Если речь идет о ремонте «моими руками», то расчитывайте на 2-4 рабочих дня, с момента как гбц окажется в моих руках. Для питерских возможно записаться на ремонт гбц нивы, со снятием и установкой на авто, то есть работу «под ключ». Здесь можете скачать файлик с ценами на ремонт и тюнинг на начало 2023 года.