Форматно-раскроечный станок является важнейшим оборудованием для мебельного и деревообрабатывающего производства, обеспечивая точный и качественный раскрой материалов. Чтобы гарантировать идеальный раскрой, необходимо правильно настроить станок, включая выбор пил, настройку скорости и глубины распила. В этой статье рассмотрим основные шаги по калибровке форматно-раскроечного станка.

Шаг 1: Подготовка оборудования

Прежде чем начать калибровку, убедитесь, что станок полностью исправен и очищен от стружки и пыли. Также проверьте, надежно ли закреплены все элементы, включая направляющие и упоры, чтобы избежать вибраций, которые могут повлиять на качество раскроя.

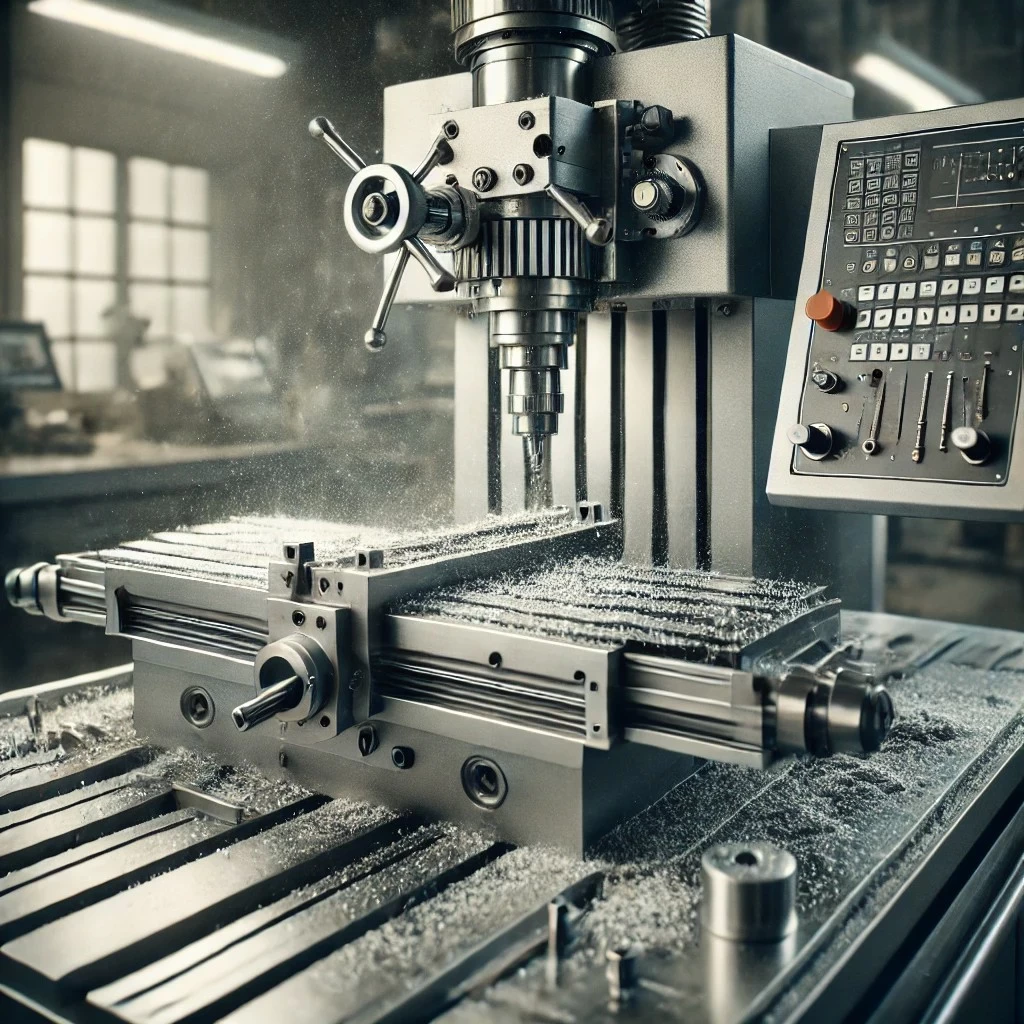

изображение, иллюстрирующее «Шаг 1: Подготовка оборудования». Промышленная машина чистая и хорошо организованная, с надежно закрепленными компонентами, настроенная в профессиональной мастерской и готовая к калибровке.

Шаг 2: Выбор пильного диска

Правильно выбранный пильный диск — основа качественного раскроя. Учтите следующие параметры:

- Материал: Для ДСП, фанеры и других материалов с покрытием подойдут диски с мелкими зубьями. Для массива древесины лучше использовать диски с более крупными зубьями.

- Тип зубьев: Оптимально выбирать диски с чередующимися зубьями для лучшего баланса между скоростью и качеством реза.

- Диаметр и толщина: Выберите диск, который соответствует рекомендациям производителя станка по диаметру и толщине, так как это обеспечит стабильность реза.

Шаг 3: Настройка направления и наклона пилы

Для выполнения прямых и чистых резов важно выставить пилу под правильным углом:

- Наклон пилы: Установите пилу на нужный угол (обычно это 90 градусов для стандартного прямого раскроя). Проверьте это с помощью угломера или калибровочного блока.

- Параллельность пильного диска: Пильный диск должен быть строго параллелен направляющей линейке. Используйте измерительные инструменты, чтобы проверить параллельность и внести необходимые коррективы.

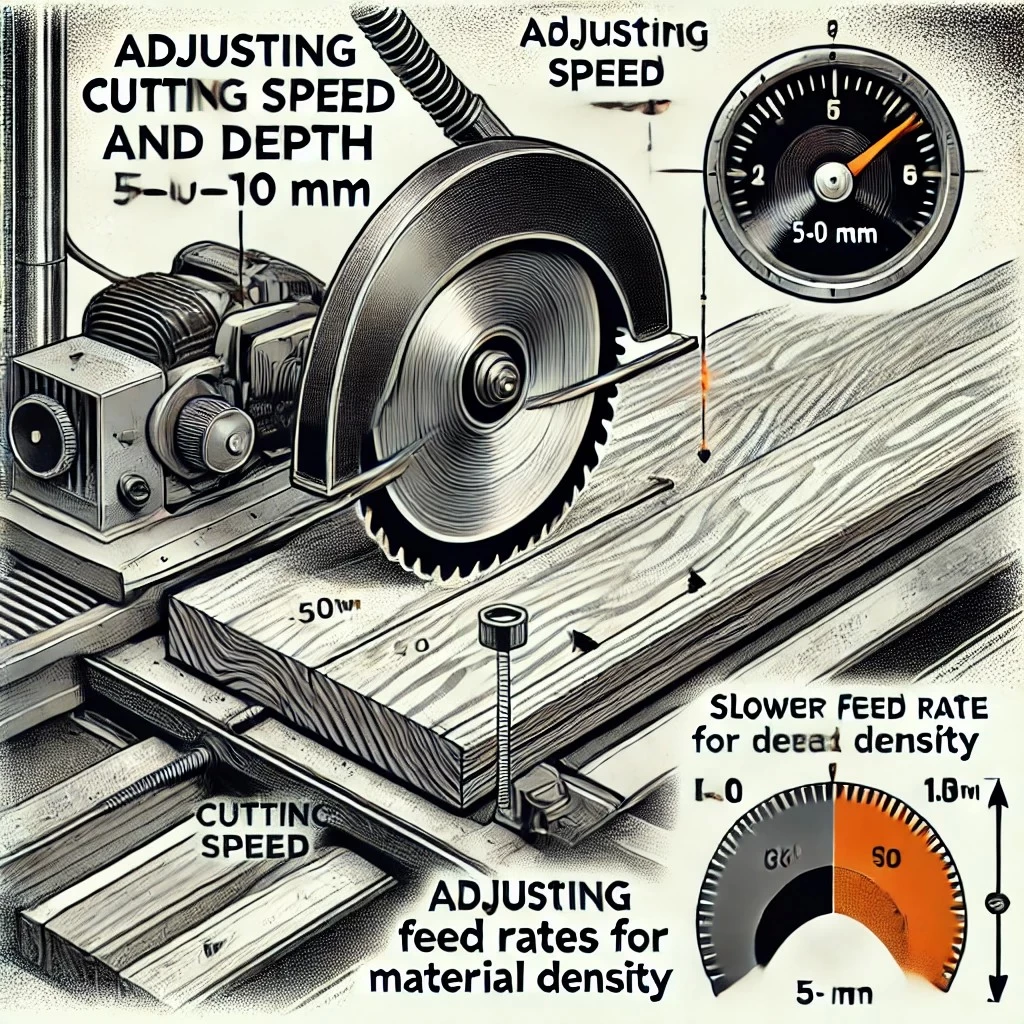

Шаг 4: Настройка скорости и глубины реза

Настройка скорости и глубины реза является критически важной для предотвращения дефектов материала:

- Глубина реза: Отрегулируйте глубину так, чтобы диск выходил за пределы материала примерно на 5-10 мм. Это уменьшит вероятность сколов и обеспечит чистый рез.

- Скорость подачи: Подберите скорость подачи материала в зависимости от его плотности и толщины. Более плотные материалы требуют медленной подачи, чтобы избежать перегрева и износа пилы.

иллюстрация, показывающая правильный способ регулировки скорости и глубины резки для оптимальной резки материала. Она подчеркивает глубину выступа лезвия и регулировку скорости подачи, что может помочь избежать перегрева и обеспечить чистый срез.

Шаг 5: Проверка и регулировка подрезного диска

Подрезной диск особенно важен для раскроя ламинированных и многослойных материалов. Он предотвращает сколы и дефекты на нижней стороне заготовки.

- Глубина подрезного диска: Настройте глубину так, чтобы диск слегка прорезал нижний слой материала, создавая чистый контур для основного диска.

- Совпадение с основным диском: Убедитесь, что подрезной диск полностью совпадает с основной линией распила основного диска.

Шаг 6: Калибровка линейки и упоров

Линейки и упоры обеспечивают точность размеров, поэтому их настройке следует уделить особое внимание.

- Проверка линейки: Используйте рулетку или измерительный инструмент для проверки линейки. Она должна быть точно выровнена и закреплена для предотвращения смещения.

- Настройка упоров: Установите упоры в нужных положениях для точного позиционирования материала, особенно если необходимо сделать повторяющиеся резы.

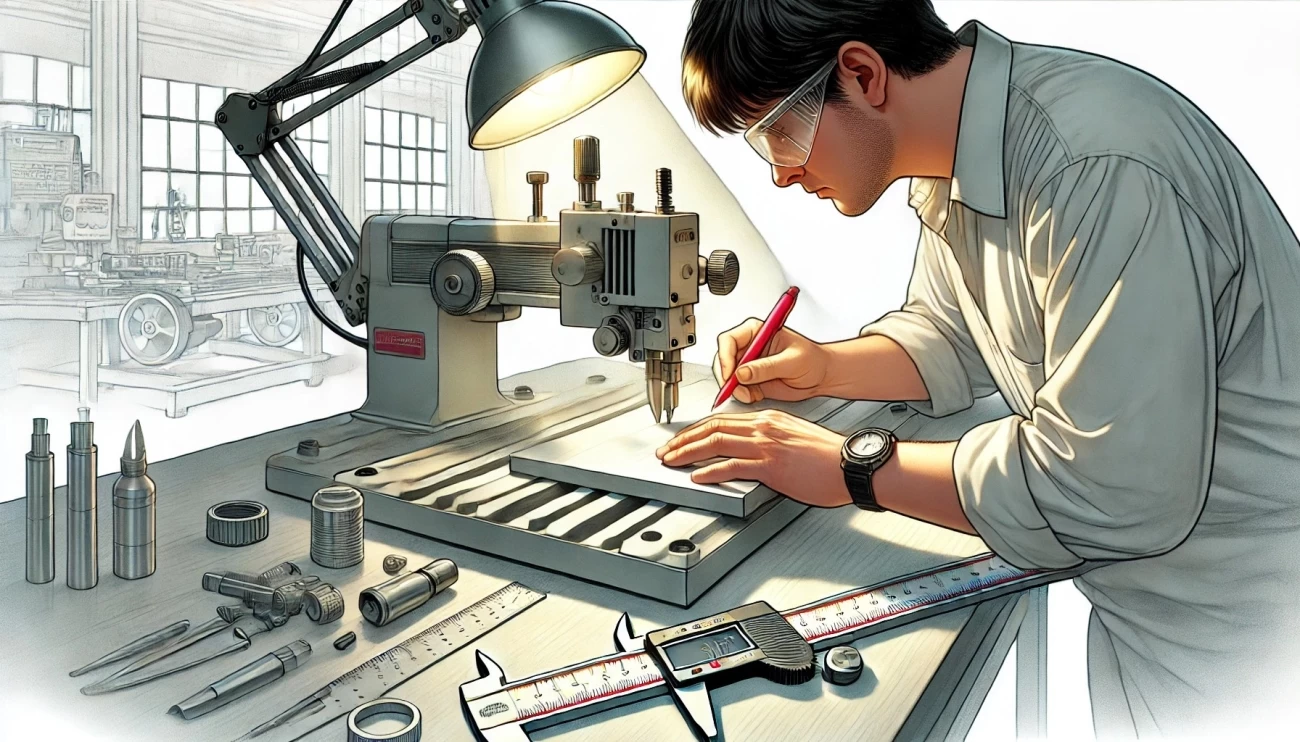

Шаг 7: Проведение тестового раскроя

После настройки всех параметров сделайте пробный раскрой на небольшом куске материала. Это поможет оценить качество распила и внести финальные корректировки, если потребуется.

- Оцените качество реза: Проверьте поверхность на наличие сколов и заусенцев. Если они присутствуют, возможно, потребуется скорректировать скорость подачи или глубину реза.

- Проверка точности размеров: Измерьте детали после тестового раскроя, чтобы убедиться, что они соответствуют заданным размерам.

изображение, представляющее «Шаг 7: Проведение пробного реза». На нем показано, как рабочий выполняет пробный рез на материале, внимательно проверяя качество кромки реза и проверяя размеры на точность.

Заключение

Настройка форматно-раскроечного станка — это процесс, требующий точности и внимания к деталям. Правильная калибровка, от выбора пильного диска до настройки подрезного диска и линейки, гарантирует качественный и точный раскрой, что значительно влияет на конечный результат.

Форматно-раскроечные станки играют ключевую роль в производственных процессах многих промышленных отраслей, обеспечивая точную и эффективную обработку материалов для создания разнообразных изделий. В этом контексте, приобретение форматно-раскроечного станка становится важным шагом для предприятий, стремящихся к оптимизации производственных процессов и повышению качества продукции. Компания Титаниум Груп предлагает широкий выбор высококачественного оборудования, включая форматно-раскроечные станки. Посмотреть каталог оборудования можно здесь: https://titaniumgroup.ru/catalog/stanki-po-derevu/formatno-raskroechnyie-stanki/

Правильная настройка форматно-раскроечного оборудования играет ключевую роль в обеспечении эффективности производства и качества конечной продукции. Это не только позволяет снизить количество брака и минимизировать отходы материала, но и повышает производительность оборудования. Правильно настроенный станок способен обеспечить точные и повторяемые операции резки, что особенно важно при работе с высокоточными материалами или при выполнении заказов с строгими требованиями к размерам и геометрии деталей. Кроме того, правильная настройка позволяет сократить время на подготовку оборудования к работе, что в свою очередь повышает общую производительность предприятия и увеличивает его конкурентоспособность на рынке.

Проверка состояния оборудования перед настройкой

Перед тем как приступить к настройке форматно-раскроечного оборудования своими руками, необходимо провести тщательную проверку его состояния. Это важный этап, который позволяет выявить любые потенциальные проблемы или дефекты, которые могут повлиять на процесс настройки и качество выпускаемой продукции. Во время осмотра станка следует обратить внимание на все его компоненты, начиная от рабочей зоны и заканчивая системами управления. Необходимо удостовериться, что все детали находятся в исправном состоянии, без следов износа или повреждений, которые могли бы повлиять на точность и надежность работы оборудования.

Также стоит проверить уровень смазки и правильность её распределения, поскольку недостаточное смазывание может привести к износу и повреждению деталей, а избыточная смазка может создать проблемы с качеством обработки.

Важно также убедиться в правильности крепления и установки всех инструментов, чтобы избежать их смещения или отклонения в процессе работы. Только после того, как все компоненты станка будут проверены и готовы к работе, можно переходить к настройке его параметров для конкретной задачи.

Калибровка и регулировка форматно-раскроечного станка

Калибровка и регулировка форматно-раскроечного станка являются ключевыми этапами перед началом производства. Этот процесс позволяет точно настроить оборудование в соответствии с требованиями конкретной задачи и обеспечить оптимальные условия для работы.

Во время калибровки необходимо установить правильные параметры скорости и глубины реза, а также определить оптимальные значения давления и подачи материала. Это позволяет добиться оптимального баланса между скоростью работы и качеством обработки, минимизируя риск повреждения материала или инструмента.

Помимо этого, важно правильно настроить системы автоматической подачи и выгрузки материала, чтобы обеспечить плавный и бесперебойный процесс работы станка.

В процессе регулировки станка необходимо учитывать особенности материала, его толщину и физические свойства, а также требования к геометрии и размерам обрабатываемых деталей. Правильно настроенный станок обеспечивает высокую точность и повторяемость операций, что является ключевым фактором для достижения высокого качества конечной продукции и повышения эффективности производства.

Выбор режима работы в соответствии с требованиями материала

Каждый материал имеет свои уникальные свойства, такие как твердость, плотность, толщина и структура, которые необходимо учитывать при выборе режима работы станка. Например, для обработки мягких материалов возможно использование более высоких скоростей реза и меньшего давления, чтобы избежать деформации или повреждения. С другой стороны, для более твердых материалов может потребоваться уменьшить скорость реза и увеличить давление для обеспечения достаточной глубины проникновения инструмента и качественной обработки. Слишком мелкий или, наоборот, слишком глубокий рез может привести к неправильной форме деталей или даже поломке инструмента. Поэтому важно внимательно подбирать эти параметры, учитывая специфику каждой конкретной задачи, и регулярно контролировать процесс обработки для достижения оптимальных результатов.

Регулировка давления и подачи материала

Регулировка давления и подачи материала является важным этапом настройки форматно-раскроечного станка, который напрямую влияет на качество обработки и производительность процесса. Давление, применяемое к материалу во время обработки, должно быть оптимальным для обеспечения точного и чистого реза без деформации или повреждения деталей. Слишком низкое давление может привести к неровному или неполному проникновению инструмента, что может отразиться на качестве и гладкости реза, а также увеличить риск образования заусенцев или осколков.

С другой стороны, слишком высокое давление может вызвать излишний износ инструмента и материала, а также увеличить вероятность возникновения деформаций.

Подача материала также играет важную роль в процессе обработки, контролируя скорость передвижения материала под инструментом. Правильная подача обеспечивает равномерность и стабильность работы станка, а также минимизирует риск возникновения заеданий или заторов. Поэтому регулировка давления и подачи материала должна проводиться с особой тщательностью, учитывая тип и характеристики материала, а также требования к качеству и точности обработки.

Проверка качества обработки и коррекция ошибок

После завершения каждой операции обработки необходимо внимательно проверить качество полученных деталей. Это включает в себя визуальный осмотр на наличие дефектов, измерение размеров и геометрических параметров с помощью инструментов измерения, а также проведение тестовых испытаний на прочность и стабильность конструкции. В случае обнаружения каких-либо несоответствий или дефектов необходимо проанализировать возможные причины и принять меры по их устранению. Это может включать в себя изменение параметров обработки, коррекцию настроек оборудования или замену инструментов. Важно также внимательно отслеживать работу станка в процессе выполнения заказа и оперативно реагировать на любые отклонения от нормы. Регулярное контролирование качества обработки и оперативная коррекция ошибок позволяют минимизировать количество брака и отходов, а также обеспечить высокое качество и точность выпускаемой продукции.

Правильная настройка и регулярный контроль параметров работы станка являются необходимыми условиями для достижения высокого качества продукции и оптимизации производственных процессов. Ответственный подход к обслуживанию и эксплуатации оборудования, а также внимательное следование технологическим процессам позволяют снизить риск возникновения ошибок и повысить эффективность производства. Кроме того, постоянное стремление к совершенствованию процессов настройки и обработки материалов открывает новые возможности для улучшения качества и конкурентоспособности производимой продукции.

Процедуры настройки и проверки форматно-раскроечных станков играют важную роль в обеспечении их точности и надежности. Эти рекомендации носят общий характер и не заменяют официальные инструкции производителя. Важно помнить, что любые вмешательства в конструкцию станка без участия сертифицированных специалистов могут привести к аннулированию гарантии. Также необходимо тщательно соблюдать правила техники безопасности при наладке и эксплуатации оборудования.

Начальная проверка

Начинать настройку станка следует с проверки пильного агрегата. Основная пила устанавливается на шпиндель и фиксируется фланцем. Биение посадочного места в радиальном и осевом направлениях не должно превышать 0,03 мм, так как это критически важно для качества реза и долговечности других компонентов станка. Если биение превышает допустимые значения, необходимо заменить шпиндель, поскольку его доработка изменит посадочные размеры.

1- фланец основной пилы

2 — расклинивающий нож

3 — основная пила

Температурный контроль

Температура шпинделя в нормальных условиях работы не должна превышать температуру воздуха в цехе более чем на 50°C. Для измерения температуры рекомендуется использовать пирометр. Повышенная температура указывает на неполадки с подшипниками и требует вмешательства специалистов. Добавление смазки в подшипники не всегда решает проблему, особенно если используются подшипники закрытого типа. Избыточная смазка может, наоборот, ухудшить ситуацию.

Вибрации и шум

Избыточные вибрации и шум также являются тревожными признаками для шпиндельного узла. Перетянутые ремни, особенно ремень привода основной пилы, могут вызывать нагрев. При механическом переключении скорости ремень периодически перемещается на нужную передачу с помощью узла подвески. Лучшими считаются конструкции, где натяжение и ослабление ремней для переключения скорости осуществляются разными механизмами.

Проверка расклинивающего ножа

Согласно ГОСТ 12.2.026.0-93, толщина расклинивающего ножа должна быть на 0,5 мм больше ширины зубьев пилы. Нож при этом должен располагаться симметрично инструменту. Проверка проводится на остановленном станке с помощью щупов и поверочной линейки, приложенной к боковой поверхности ножа.

1 — ремень подрезной пилы

2 — вал подрезной пилы

3 — ремень основной пилы

4 — вал основной пилы

5 — узел подвески

Фиксация узлов

После завершения всех настроек шпиндельные узлы и приводы должны быть надежно закреплены относительно корпуса пильного блока, чтобы избежать смещений при приложении усилий.

Настройка подрезной пилы

Контроль правильной настройки подрезной пилы осуществляется методом пробного пиления. Современные станки имеют органы управления, выведенные в доступные зоны или оснащенные электроприводами для быстрой корректировки. Подрезная пила должна быть правильно установлена, чтобы избежать сколов декоративного покрытия плит. Качество кромки также зависит от типа и состояния инструмента.

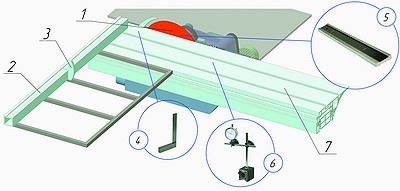

Следующий этап тестирования требует установки поверочного диска, который имитирует пилу. Поверочный диск должен быть идеально плоским, с соответствующим посадочным отверстием, и фиксироваться фланцем основной пилы. С его помощью проверяется работа каретки и ее компонентов. Дисковая пила также может использоваться в качестве поверочного диска, но важно следить за симметричностью зубьев.

Пильный агрегат с поверочным диском перемещается в вертикальное положение, поднимается и фиксируется. Линейка поворачивается в крайнее положение для проверки угла. Если угольник не прилегает к поверхностям линейки и диска, необходимо скорректировать положение упорного винта. Проверяется шкала на линейке. Разность между показаниями шкалы и фактическим размером измеряется от упора до поверочного диска. Точность шкалы обычно составляет ±0,5 мм.

1 — поверочный диск

2 — линейка

3 — упор

4 — поверочный угольник

5 — поверочная линейка

6 — стрелочный индикатор

7 — каретка

Проверка каретки

Тестирование каретки включает проверку направляющих на износ и правильность установки. Прикладывается поверочная линейка, которая соприкасается с поверочным диском, воспроизводя плоскость пропила. Проверка линейных перемещений осуществляется с помощью стрелочного индикатора. Каретка перемещается плавно, и стрелка индикатора показывает величину перемещения штока с точностью до 0,01 мм. Если каретка исправна, стрелка индикатора будет практически неподвижна. В противном случае фиксируются отклонения и анализируются причины. Хаотическое изменение показаний указывает на местные зазоры в направляющих, плавное изменение – на перекос каретки или неправильную установку.

Проверка второй линейки

Проверка второй линейки производится аналогично, посредством измерения расстояния между поверочным диском и линейкой. При необходимости корректировка выполняется относительно станины или стола станка.

1 — поверочный диск

2 — линейка

3 — поверочная линейка

Завершающим этапом настройки является проверка взаимного расположения подвижного и неподвижного столов. Поверочная линейка используется для выявления зазоров. Угловой параметр проверяется угольником.

1 — подвижный стол (каретка)

2 — неподвижнй стол

3 — поверочный диск

4 — поверочный угольник

5 — поверочная линейка

Очень важно диагностировать любые отклонения в работе оборудования на раннем этапе, сразу после их появления. Это позволит устранить неполадки путем дополнительной регулировки и настройки, избегая замены узлов и агрегатов. Исключение составляют случаи с бракованным оборудованием.

Основные рекомендации для обеспечения надежной работы форматно-раскроечных станков

- Надежная установка: Станок должен быть установлен в горизонтальное положение на твердый фундамент, предпочтительно бетонный или железобетонный, чтобы избежать вибраций и обеспечить стабильную работу.

- Эффективная аспирация и регулярная чистка: Необходимо регулярно очищать узлы и агрегаты станка от пыли и стружки, а также обеспечить эффективную систему аспирации для удаления древесных отходов.

- Стабильное электроснабжение и заземление: Деревообрабатывающее оборудование должно быть подключено к стабильной системе электроснабжения с надлежащим заземлением, чтобы избежать перепадов напряжения и других проблем, связанных с подачей энергии.

- Правильное расположение станка: Станок должен быть установлен в таком месте, чтобы вокруг него была достаточная рабочая зона, зона обслуживания, а также участки для загрузки заготовок и приемки готовых деталей.

- Квалифицированные специалисты: К работе со станком должны допускаться только специалисты соответствующей квалификации, обладающие необходимыми знаниями и навыками.

- Использование качественного инструмента: Необходимо использовать качественный и хорошо подготовленный инструмент, чтобы обеспечить точность и эффективность работы станка.

Долговечность и эффективность

При соблюдении этих рекомендаций и удачном выборе модели форматно-раскроечные станки могут эффективно выполнять свои функции на протяжении 5-8 лет интенсивной эксплуатации. Регулярное обслуживание и своевременное устранение неполадок помогут продлить срок службы оборудования и повысить его производительность.

Обучающие видео | Felder Group

Наши обучающие видео предоставляют пошаговые инструкции оптимальной наладки вашего станка для достижения превосходных результатов обработки.

Видео руководства для форматно-раскроечных станков

FELDER Форматно-раскроечные станки

Настройка станка:

Как выполнить настройку K700S

FELDER Форматно-раскроечные станки

Пильный диск: Как правильно установить пильный диск

FELDER Форматно-раскроечные станки

Подрезной агрегат: Как правильно установить подрезной агрегат

FELDER Форматно-раскроечные станки

Расширительный стол: Как выполнить выравнивание расширительного стола

FELDER Форматно-раскроечные станки

Параллельный упор: Как выполнять свободный рез на параллельном упоре

FELDER Форматно-раскроечные станки

Форматно-подвижной стол: Как выполнять свободный рез на форматно-подвижном столе

FELDER Форматно-раскроечные станки

Форматно-подвижной стол: Настройки на форматно-подвижном столе

FELDER Форматно-раскроечные станки

Регулировка угла: Правильная регулировка угла на поперечном упоре

Hammer Форматно-раскроечные станки

Поперечный упор: Как выполнить переустановку поперечного упора

Hammer Форматно-раскроечные станки

Настройка станка: Настройка циркулярной пилы K3 winner

Видео руководства для фуговальных станков

Hammer Фуговальный станок

Фугование:

При фуговании угол не равен 90°

Hammer Фуговальный станок

Устранение Ошибка при наладке:

Не допускать биения в начале фугования

Hammer Фуговальный станок

Техника работы:

Не допускать биения в начале фугования

Hammer Фуговальный станок

Устранение ошибки при наладке: Не допускать биения в начале фугования

Hammer Фуговальный станок

Устранение ошибки при наладке:

Вогнутые и выпуклые поверхности при фуговании

Hammer Фуговальный станок

Рабочий стол:

Как правильно раскладывать и складывать рабочие столы

Hammer Фуговальный станок

Рейсмусовый станок:

Как выполнять правильное рейсмусование

Hammer Фуговальный станок

Устранение ошибки при наладке:

” “Клиновидный” ” результат рейсмусования

Hammer Фуговальный станок

Техника работы:

Как не допускать воздействий на заготовку при рейсмусовании

Hammer Фуговальный станок

Рейсмусовый станок:

Как отрегулировать биение спереди при фуговании

Hammer Фуговальный станок

Рейсмусовый станок:

Как отрегулировать биения спереди при фуговании

Hammer Фуговальный станок

Рейсмусовый станок:

Как отрегулировать неисправность поперечной подачи на фуговально-рейсмусовом станке

Видео руководства для ленточнопильных станков

Hammer Ленточнопильный станок

Настройка станка:

Как выполнить настройку ленточнопильного станка N4400

Hammer Ленточнопильный станок

Настройка станка: Как выполнить настройку ленточнопильного станка N2-35

Hammer Ленточнопильный станок

Техническое обслуживание: Как отрегулировать ход пильного полотна на нижнем колесе

Hammer Ленточнопильный станок

Техническое обслуживание: Как выполнить смазку верхнего ролика ленты

Hammer Ленточнопильный станок

Maintenance: Как отрегулировать натяжение и заменить приводной ремень

Видео руководства для кромкооблицовочных станков

FELDER Кромкооблицовочный станок

Клеевая ванна: Как выполнить чистку клеевой ванны на кромкооблицовочном станке Felder G-серии

Видео руководства для станков с ЧПУ

Портальный станок с ЧПУ Hammer

Настройка станка:

Настройка портального станка с ЧПУ Hammer HNC

Другие видео руководства

Принадлежности

Роликовая тележка:

Как выполнить монтаж роликовой тележки

Принадлежности

Цифровой (стрелочный) индикатор: Как выполнить установку и калибровку цифрового (стрелочного) индикатора

Более того, просьба обращать внимание на инструкции и объяснения в руководстве по эксплуатации.

Отдел продаж

Наши сотрудники отдела продаж будут рады

ответить на любые Ваши вопросы

Тел. +7 (495) 602-02-85

Контакты офисов и шоурумов

Сервисная линия

Мы обслуживаем все станки брендов

Hammer®, Felder®, Format-4®, Mayer®

вне зависимости от года выпуска и места приобретения.

Тел. +7 (495) 215-14-70

Заявка онлайн

Гарантия

Ниже представлены основные положения Felder Group по гарантийным обязательствам.

рекомендации по гарантийным обязательствам

Регистрация на сайте

Получите доступ к ценам на продукцию,

полезным материалам, а также актуальным новостям

в мире деревообработки!

Сервис и обслуживание

Специально обученные сервисные инженеры находятся в Вашем распоряжении для проведения обслуживания Вашего оборудования на месте эксплуатации. Если вопрос требует безотлагательного решения, с нами можно связаться по телефону Единой сервисной службы. Свяжитесь со специалистами нашей компании или в любое время суток отправьте нам заявку в режиме онлайн.

Ваш прямая линия с нами

Форматно-раскроечный станок NOVA SI 400

(512) 931-1962

Ручные и программируемые круглопильные станки с пилой 400 мм.

Гарантированное качество, доступное для всех.

Преимущества

Пильный узел: идеальный рез. Максимальная жесткость на скручивание и полное отсутствие вибраций обеспечивается закрытой конструкцией литого чугунного узла, что гарантирует идеальное выставление пил при наклоне и осуществлении сложных резов.

Каретка: неизменное во времени качество и точность. Каретка необслуживаемая и никогда не потребует вмешательства в подвижный механизм с направляющими радиусного профиля (разработка Scm).

Механические настройки: всегда точное и простое применение. Легкость в ежедневном осуществлении регулировок обеспечивается специальным редуктором, полностью изолированным от пыли и грязи (патентованное решение Scm), который гарантирует мягкую передачу крутящего момента. Каждое минимальное перемещение маховика регулировки отражается на точности положения пилы.

Ручная регулировка подрезной пилы: простота и эффективность. Вертикальная и горизонтальная регулировка производятся механическими рукоятками, которые передают вращение напрямую регулируемому узлу. Поэтому достигается точность и мягкость перемещений. Механические ограничители позволяют быстро находить нужное положение. Расположение элементов управления подъема/наклона пил на лицевой панели.

Технические данные

| Nova si 400 | ||

| Макс. диаметр основной пилы с подрезной | мм | 400 |

| Макс. вылет пилы при наклоне 90°/45° | мм | 140/97 |

| Длина по правой линейке параллельных резов | мм | 1000 ÷ 1500 |

| Макс. размер панели | мм | 3200 ÷ 3800 x 3200 |

| Мощность двигателя основной пилы | кВт/Гц | 7 (8) / 50 (60) |

Software

Истории Успеха

Atl

Оборудование для мебельного производства

Подробнее

Видео

Manual circular saws, extra CE market. Main features.

Каталог

Классические станки_RU

nova range_EN

Форма запроса

Форма запроса

Пожалуйста, заполните форму запроса, и мы свяжемся с Вами в ближайшее время

Спасибо Ваше сообщение отправлено. Мы свяжемся с Вами в ближайшее время!

Ошибка! Что-то случилось…

обучающих видео | Felder Group

В наших видео вы найдете пошаговые инструкции по оптимальной настройке машины для получения отличных результатов.

Видеоучебные пособия для раздвижных настольных панелей пилы

Циркулярные пилы

.

Циркулярная пила FELDER

Блок отчета: Как правильно установить бомбардир

Циркулярная пила Felder

Tootrigger Table: Как выровнять Tootrigger Table

Кругли на направляющей планке

Циркулярная пила FELDER

Подвижный стол: Как выполнять свободный рез на форматном подвижном столе

Циркулярная пила FELDER

Сдвижная таблица: Настройки на раздвижной таблице формата

Круглая пила. поперечный упор

Молотковая циркулярная пила

Настройка станка: Настройка циркулярной пилы K3 Winner

Видеоуроки для строгальных станков

Gammer Planer

Планировка:

Ангел не является 90 ° во время плана

Планировка молотка

Ошибка коррекционной настройки:

Избегайте воздействия в начале плоскости

Планировка молотка

. удар в начале строгания

Молотковый строгальный станок

Ошибка настройки коррекции:

Избегать удара в конце процесса строгания

Молотковый строгальный станок

Ошибка настройки коррекции:

Полово и заостренное соединение во время плана

РАЗОЛЕР МАНТЕРМА

Рабочая таблица:

Как правильно открыть и закрыть рабочие таблицы

Грандинг молотка

Толщина:

Как выполнить правильную толщину. Ошибка настройки коррекции: “Клин” при рейсмусовом строгании

Молотковый рубанок

Техника работы:

Как избежать ударов по заготовке при рейсмусовом строгании

Грандинг молотков. Как исправить неисправную поперечную подачу на рейсмусовом станке

Видеоуроки для ленточных пил

Молотковая ленточная пила

Настройка станка:

Как настроить ленточнопильный станок N4400

Hammer Bandsaw

Установка машины: Как настроить N2-35 Bandsaw

Hammer Bandsaw

Hearnity: Как выровнять пояс на нижнем колесе

.

Техническое обслуживание: Как смазывать верхний барабан

Молотковая ленточная пила

Техническое обслуживание: Как натянуть и заменить приводной ремень

Видеоруководства по кромкооблицовочным станкам

Felder EdgeBander

GluePot: Как очистить GluePot на Felder G-Series EdgeBander

Видеоучебные учебники для Machines

Hammer CNCH MACHINE

Машина. Станок HNC

Другие видеоуроки

Принадлежности

Тележка на колесиках:

Как собрать тележку на колесиках

Принадлежности

Цифровой циферблатный индикатор: Как установить и откалибровать цифровой циферблатный индикатор

Кроме того, обратите внимание на инструкции и пояснения в руководстве пользователя.

Общие вопросы

Наш отдел продаж будет рад помочь вам с любыми вопросами.

Обратитесь в службу технической поддержки

Ваша прямая линия связи с сервисным техником – подайте заявку онлайн в любое время суток.

Возвраты

Здесь вы можете просто и безопасно зарегистрировать товары, приобретенные в FELDER, для возврата.

Горячая линия продаж

Наш отдел продаж будет рад помочь с любыми вопросами, которые могут у вас возникнуть.

Тел. 866-792-5288

Служба поддержки клиентов и техническое обслуживание

Специально обученный обслуживающий персонал всегда готов предоставить вам специализированное обслуживание на месте. Если вопрос срочный, вы можете позвонить в наш центр горячей линии и получить немедленную помощь. Свяжитесь с нашими консультантами или сообщите о своем запросе удобно онлайн круглосуточно.

Ваша прямая линия для связи с нами

Центр новостей – Деревообрабатывающий электропильный станок Delta выводит раскрой панелей на новый уровень

28.09.2022

На участках ремонтных работ плотники распиливают фанеру и доски разных размеров с помощью панельно-раскроечного станка. Благодаря высокой мобильности этот широко используемый режущий станок является удобным инструментом, который можно легко разместить на различных рабочих местах. Тем не менее, быстрое и выступающее пильное полотно на столе станка подвергает плотников высокому риску внезапной травмы руки.

Кроме того, требуется дополнительная рабочая сила для подбора и размещения материалов и работы с режущими машинами для крупномасштабного производства. Вышеупомянутые проблемы затрудняют достижение высокой эффективности обработки на традиционном оборудовании.

Решая проблемы, связанные с традиционными панельными пилами, производители станков внедряют методы автоматизации в оборудование со встроенным ЧМИ. Автоматическая панельная пила действительно сэкономила рабочее время и повысила производительность; однако требует ручного ввода точки позиционирования разреза и усложняет импорт данных в систему, что приводит к неэффективному рабочему времени и влияет на эффективность производства. Что еще хуже, этот тип панельного пильного станка производит дополнительные отходы и еще больше увеличивает материальные затраты.

Компания Delta, нацеленная на резку панелей в деревообрабатывающей промышленности, представила решение для деревообрабатывающей электронной пилы. Процесс резки начинается с установки начального положения подающего робота и пильного диска. Оператор помещает панель на платформу подачи, толкает панель внутрь и запускает функцию автоматического цикла. Робот захватывает панель и тянет ее назад на некоторое расстояние, а затем подает вперед в зависимости от заданной длины. В этот момент балка давит вниз, а пильный диск поднимается для резки. Когда резка подходит к концу, балка поднимается, а пильный диск опускается. Система переходит к следующему циклу кормления, пока не будет достигнуто заданное количество. Наконец, робот выталкивает излишки материала, и цикл резки завершается.

Аппаратное и программное обеспечение в этом решении используют продукты Delta. На уровне управления в решении используются промышленные ПК Delta серии IPC. Благодаря превосходной защите и устойчивости к вибрации ПК передает данные на программируемый логический контроллер серии DVP по протоколу Modbus. ПЛК подключается к двум устройствам, сервосистеме переменного тока серии ASDA-B3 и стандартному компактному приводу серии MS300, для обеспечения высокопроизводительного и высокоточного управления позиционированием и, что наиболее важно, для повышения эффективности обработки панелей.

Это решение также взаимодействует с датчиками Smart Sensors серии PS для установки начального положения оси сервопривода и последующей отправки сигналов обратно в ПЛК, обеспечивая плавное и стабильное движение сервопривода во время обработки. В дополнение к аппаратному обеспечению компания Delta разработала пакет Woodworking Electronic Saw Machine Suite, который можно установить как на ПК Delta, так и на обычные ПК. Программное обеспечение Delta предоставляет множество разнообразных функций. Одной из полезных и важных функций является оптимизированный алгоритм компоновки, который значительно повышает эффективность использования платы и исключает ручное управление.

Деревообрабатывающий электропильный станок Delta Solution имеет следующие преимущества:

- Экономия материалов и увеличение использования

Самостоятельно разработанный Delta Woodworking Electronic Saw Machine Suite со встроенной функцией оптимизированного алгоритма компоновки автоматически рассчитывает траекторию резки пиломатериалов различных размеров. Коэффициент использования материалов достигает более 90%. Эта функция также позволяет клиентам редактировать настройки композиции вручную и автоматически сохранять параметры настройки для удобной и гибкой работы.

- Удобный программный интерфейс, помогающий техникам быстро освоиться со всем процессом

Обеспечивает динамическую функцию отображения CAM и демонстрирует анимированные симуляции резки на мониторе. Благодаря анимации и отображению текстуры материала моделирование предлагает рекомендации по размещению панелей и помогает техническим специалистам ознакомиться с производственным процессом.

- Универсальное решение, повышающее эффективность процессов за счет автоматизации операций

Использование автоматизированных, интегрированных и стабильных продуктов Delta для снижения затрат на рабочую силу. Программное обеспечение оснащено управляемым рабочим процессом, который помогает сэкономить время на обучение и помогает техническим специалистам в настройке параметров.

Настройка форматно-раскроечного станка

Настройка форматно-раскроечного станка подразумевает тестирование и проверку качества работы различных элементов оборудования, соответственно, вся настройка проходит в несколько этапов. И начать можно с пильного агрегата и дополняющих его элементов.

Как настраивать форматно-раскроечный станок? Методы от Александра Брюкнера.

Здесь нужно обратить внимание на такие параметры:

• биение посадочного места в осевом и радиальном направлении должно быть меньше 0,03 мм по ГОСТу;

• температура шпинделя должна быть выше температуры в цехе менее, чем на 50 градусов Цельсия;

• расклинивающий нож должен иметь толщину большую на 0,5 мм, чем ширина зубьев пилы.

Проверить, насколько правильно настроена пила можно методом пробного пиления.

Если возникают сколы декоративного покрытия на древесно-стружечных плитах, значит пила настроена неверно, и нужно проверить симметричность и размер выступов на кромках.

Далее необходимо проверить правильность настройки с помощью поверочного диска, который позволяет определить качество работы каретки и ее компонентов.

По сути, поверочный диск является неким имитатором пилы, и должен иметь идеально ровную поверхность. Его роль может выполнять и дисковая пила, однако ее зубья расположены несимметрично, что может вызвать некоторые затруднения. Единственное условие настройки станка с помощью поверочного диска – это то, что оборудование нельзя включать в таком состоянии, поэтому все расчеты и подгонки производятся при выключенном инструменте.

Настройка каретки производится с помощью поверочного станка и линейки.

Соприкасаясь, они реализуют фактическую плоскость пропила. Главный нюанс в том, что она может быть прямолинейной, а каретка все равно будет оставлять следы от зубьев. Поэтому, чтобы ее проверить, устанавливается специальный часовой индикатор. И если при плавном передвижении каретки, стрелка его неподвижна, значит все настроено правильно.

Конечно, настройка форматно-раскроечного станка предусматривает массу нюансов и проверку разных элементов оборудования.

Поэтому предварительно стоит максимально полно изучить особенности всей конструкции, и только потом приниматься за ее тестирование и подгонку под техническое совершенство.

Гравировальные станки по граниту

Востребованность техники для гравировальных работ по камню всегда остаётся на высоком уровне, поэтому приобретая гравировальные станки, необходимо обращать внимание на технологические особенности оборудования и на его…

Гравировальный станок по дереву

Гравировальный станок по дереву служит для высокоточной обработки фасонных и плоских поверхностей деталей и заготовок.

Настольный гравер компактен и достаточно прост в обслуживании. Он предназначен…

Дерево стало одним из первых материалов, которые научился обрабатывать человек. Вместо примитивных ручных инструментов сегодня используются сотни различных механических приспособлений для работы с древесиной. В современной деревообрабатывающей промышленности задействовано множество видов разнообразных станков и другого специального оборудования.

Однако даже новый станок со временем изнашивается и теряет точность. В результате участившихся поломок уменьшается его производительность.

К тому же, в условиях ограниченных финансовых ресурсов и жёсткой экономии, предприятия часто вынуждены покупать оборудование на вторичном рынке.

Это означает, что оборудование нуждается в качественном обслуживании и ремонте.

И в этих вопросах вам готовы помочь специалисты ООО «ИМПУЛЬС», которые выполняют ремонт деревообрабатывающих станков в СПб. Инженерами компании накоплен богатый практический опыт по ремонту станков разных видов (ленточнопильных и круглопильных, шипорезных, фрезерных, токарных, сверлильных, долбёжных, шлифовальных), а также специальных станков и оборудования, предназначенного для работы с плитными материалами, изготовленными на основе древесины.

Особенности обработки таких материалов, как древесно-стружечная плита, древесно-слоистый пластик, фанера, древесно-волокнистая плита и т.п.

требуют применения специальных типов станков. Наши мастера обладают достаточными навыками и современным оборудованием, необходимыми для ремонта форматно-раскроечных, кромкооблицовочных, сверлильно-присадочных и других станков этой группы.

Большое многообразие моделей выпускаемых станков требует от специалистов, выполняющих ремонт деревообрабатывающего оборудования, широкого инженерно-технического кругозора и глубоких знаний специфики каждого типа станков.

Ниже рассмотрены некоторые виды ремонтных работ, выполняемых нашими сотрудниками для разных типов станков.

Особенности ремонта форматно-раскроечных станков

У форматно-раскроечных станков, предназначенных для распиловки плитных материалов в соответствии с заданными размерами, слабыми местами, зачастую, являются пильный узел и подвижный стол.

Обе эти части станка подвержены наибольшему износу в процессе эксплуатации и со временем требуют не только ремонта, но и правильной настройки после проведённых восстановительных работ.

В зависимости от степени износа и конструктивных особенностей исполнения, для пильного узла может потребоваться ремонт разной степени сложности.

Диагностический осмотр позволит выявить, насколько изношены подвижные элементы пильного узла: подшипники электродвигателя, валы, приводные ремни, зубчатые и червячные передачи. Тщательной проверке подвергается электрооборудование, поскольку от его исправности и надёжности зависит не только работоспособность станка, но и пожарная безопасность на рабочем месте.

Ремонт подвижного стола включает в себя ремонт направляющих стола, кареток перемещения, замену или восстановление линеек, держателей, прижимов, упоров, а также восстановление их геометрии (взаимной параллельности и перпендикулярности) относительно базовых поверхностей станины станка.

Иногда, вследствие механических повреждений и перегрузок возникает необходимость в ремонте выдвижной телескопической штанги-опоры. После проведения ремонтно-восстановительных работ для подвижного стола нужно провести точную настройку параллельности/перпендикулярности его перемещения относительно плоскости реза.

Отрегулированное взаимное положение циркулярных пил (основной и подрезной), правильно выставленные направляющие обеспечат высокое качество выполняемых работ по раскрою плитных материалов.

Ремонт кромкооблицовочных станков

Как правило, слабым местом кромкооблицовочных станков является клеевой узел.

Настройка форматного станка

Особенно часто требуют замены графитовые втулки клеевых валов. Специалисты компании проведут чистку, ремонт и настройку клеевого узла, отрегулируют механизм подачи и прижима плит, наладят правильную работу фрезерных и торцовочных узлов.

Ремонт сверлильно-присадочных станков

Такой тип станков широко используется при изготовлении щитовой мебели для сверления и фрезеровки сквозных и глухих отверстий, которые предназначены для установки крепежа, петель, упоров под полки, шкантов и т.п.

У сверлильно-присадочных станков наибольшему износу подвержены механизмы пневматического прижима детали, сами сверлильные головки, системы привода.

Одним из этапов ремонта является проверка и, при необходимости, точная настройка правильного положения линеек сверлильно-присадочного станка относительно базовых поверхностей стола.

Нужно отметить, что компания «ИМПУЛЬС» выполняет не только ремонт, но и техническое обслуживание деревообрабатывающих станков разных типов.

Обеспечение безопасности работ на деревообрабатывающих станках

В результате механического реза древесины образуется не только стружка, но и древесная пыль.

Этот факт налагает повышенные требования к выполняемым ремонтным работам с точки зрения предписаний по соблюдению пожаро- и взрывобезопасности на производстве. Уровень и качество выполняемых работ, а также заменяемые детали силового электрооборудования и другие элементы электрических цепей должны соответствовать указанному классу защиты и требованиям пожаро- и взрывобезопасности.

Следует также помнить о том, что деревообрабатывающие станки и оборудование являются источником повышенной опасности для сотрудников, эксплуатирующих данное оборудование.

Инженеры компании «ИМПУЛЬС» помогут восстановить ограждающие конструкции, вернуть работоспособность защитной автоматике и механизмам, предотвращающим травматизм на производстве, проведут занятия по недопущению несчастных случаев при работе с данным типом оборудования.

Компания производит ремонт деревообрабатывающих станков и оборудования в СПб и Ленинградской области.

Мы готовы осуществить комплекс ремонтно-восстановительных работ, как в собственных мастерских, так и на территории заказчика. Ответственный подход и высокое качество выполняемых работ гарантировано!

Рассмотрим как настроить форматно раскроечный станок, увеличить КПД и сделать процесс работы максимально комфортным и продуктивным. Оглавление: Базовые понятия о работе форматно раскроечных станков. Установка и первый запуск форматно раскроечного станка. Обзор и характеристика пильных дисков для форматно раскроечных станков. Наладка форматно раскроечного станка. Ремонт форматно раскроечных станков. Полезные советы по работе с форматно раскроечным станком. Базовые понятия о работе форматно раскроечных станков. Если взять чертеж форматно раскроечного станка, то на нем будут отображены следующие. как настроить форматно-раскроичный станок. Автор sason, 20 февраля 5 сообщений в этой теме. Я не буду объяснять как двигать линейку (вернее конец линейки) так как у всех станков разные принципы фиксации и настройки положения. У Альтендорфа я знаю два, у тальянцев видел пять.Но это не суть, я думаю вы все поймете когда детально посмотрите на свою конструкцию. Единственное не делаейте изменение положения линейки на много и резко. Сбились настройки форматника, на форуме где-то было всё расписано, не могу найти. Подскажите как настроить форм-раскр. Станок? По каретки пил ровный а по линейки дугой получается! Где проблема может быть? Кто знает – подскажите пож. Miha 13, 29 авг #8. Miha 13 Member.

Новое видео

Регулировка реле давления воды для насоса как настроить правильно видео

Как настроить оптический прицел на воздушке видео

Как работает фрезерный станок по металлу видео

Как настроить зажигание на ваз 2107 карбюратор видео

Настройка оверлока своими руками видео

Самодельный токарный станок по металлу своими руками видео

Как сделать токарный станок по дереву самостоятельно видео

Станок для холодной ковки своими руками видео как сделать

Просмотров: 60 038

Игорь Ситарский

Да спасибо за толковые объяснения

Siro Ziro

зачем я это посмотрел? Я даже не это искал)) Я искал как в торцы длсп дома сверлить идеально вертикально)))

Вадим Огрызков

«Начало» больше, угол тупой, надо уменьшать.

Вячеслав Ларин

Здравствуйте . Мой опыт пиления показывает , что пила тупится неодинаково с разных сторон диска . Поэтому пилу уводит в сторону более острой кромки . И как её ни поднимай , лучше пилить не станет . Особенно это касается ДСП . При подъёме пилы уменьшается площадь соприкосновения зубьев пилы с материалом , поэтому кажется , что пилить легче . А сколы только увеличиваются . Но это только мой личный опыт , может у кого-то по другому .

Денис Хайрутдинов

есть какой нибудь сайт? где можно приобрести станок такого формата? спасибо за ранее

Маргарита Некрасова

метод научного тыка самое главное в станке это пила (пильный узел) вместо пилы не запуская станка прикручиваем какую нибудь длинную неприкасаемую линейку при повороте вала в одну сторону потом в другую вот и будут точки отчета вот по ним и надо выставлять каретку ( пример- если перекинуть на автомобиль то это как сделать схождение колес -отмерил перекатил отмерил) че изобретать велосипед не усложняйте сами себе жизнь

Михаил Сидякин

Классно рассказано, приятно смотреть, слушать и учиться. Спасибо огромное.

Наши обучающие видео предоставляют пошаговые инструкции оптимальной наладки вашего станка для достижения превосходных результатов обработки.

Видео руководства для форматно-раскроечных станков

FELDER Форматно-раскроечные станки

Настройка станка:

Как выполнить настройку K700S

FELDER Форматно-раскроечные станки

Пильный диск: Как правильно установить пильный диск

FELDER Форматно-раскроечные станки

Подрезной агрегат: Как правильно установить подрезной агрегат

FELDER Форматно-раскроечные станки

Расширительный стол: Как выполнить выравнивание расширительного стола

FELDER Форматно-раскроечные станки

Параллельный упор: Как выполнять свободный рез на параллельном упоре

FELDER Форматно-раскроечные станки

Форматно-подвижной стол: Как выполнять свободный рез на форматно-подвижном столе

FELDER Форматно-раскроечные станки

Форматно-подвижной стол: Настройки на форматно-подвижном столе

FELDER Форматно-раскроечные станки

Регулировка угла: Правильная регулировка угла на поперечном упоре

Hammer Форматно-раскроечные станки

Поперечный упор: Как выполнить переустановку поперечного упора

Hammer Форматно-раскроечные станки

Настройка станка: Настройка циркулярной пилы K3 winner

Видео руководства для фуговальных станков

Hammer Фуговальный станок

Фугование:

При фуговании угол не равен 90°

Hammer Фуговальный станок

Устранение Ошибка при наладке:

Не допускать биения в начале фугования

Hammer Фуговальный станок

Техника работы:

Не допускать биения в начале фугования

Hammer Фуговальный станок

Устранение ошибки при наладке: Не допускать биения в начале фугования

Hammer Фуговальный станок

Устранение ошибки при наладке:

Вогнутые и выпуклые поверхности при фуговании

Hammer Фуговальный станок

Рабочий стол:

Как правильно раскладывать и складывать рабочие столы

Hammer Фуговальный станок

Рейсмусовый станок:

Как выполнять правильное рейсмусование

Hammer Фуговальный станок

Устранение ошибки при наладке:

» «Клиновидный» » результат рейсмусования

Hammer Фуговальный станок

Техника работы:

Как не допускать воздействий на заготовку при рейсмусовании

Hammer Фуговальный станок

Рейсмусовый станок:

Как отрегулировать биение спереди при фуговании

Hammer Фуговальный станок

Рейсмусовый станок:

Как отрегулировать биения спереди при фуговании

Hammer Фуговальный станок

Рейсмусовый станок:

Как отрегулировать неисправность поперечной подачи на фуговально-рейсмусовом станке

Видео руководства для ленточнопильных станков

Hammer Ленточнопильный станок

Настройка станка:

Как выполнить настройку ленточнопильного станка N4400

Hammer Ленточнопильный станок

Настройка станка:

Как выполнить настройку ленточнопильного станка N2-35

Hammer Ленточнопильный станок

Техническое обслуживание: Как отрегулировать ход пильного полотна на нижнем колесе

Hammer Ленточнопильный станок

Техническое обслуживание: Как выполнить смазку верхнего ролика ленты

Hammer Ленточнопильный станок

Maintenance: Как отрегулировать натяжение и заменить приводной ремень

Видео руководства для кромкооблицовочных станков

FELDER Кромкооблицовочный станок

Клеевая ванна: Как выполнить чистку клеевой ванны на кромкооблицовочном станке Felder G-серии

Видео руководства для станков с ЧПУ

Портальный станок с ЧПУ Hammer

Настройка станка:

Настройка портального станка с ЧПУ Hammer HNC

Другие видео руководства

Принадлежности

Роликовая тележка:

Как выполнить монтаж роликовой тележки

Принадлежности

Цифровой (стрелочный) индикатор: Как выполнить установку и калибровку цифрового (стрелочного) индикатора

Более того, просьба обращать внимание на инструкции и объяснения в руководстве по эксплуатации.

Для получения незамедлительной и компетентной помощи и поддержки свяжитесь со специалистами нашей Единой Сервисной службы по телефону или через форму обратной связи на нашем сайте.

Отдел продаж

Наши сотрудники отдела продаж будут рады

ответить на любые Ваши вопросы

Тел. +7 (495) 602-02-85

Сервисная линия

Мы обслуживаем все станки брендов

Hammer®, Felder®, Format-4®, Mayer®

вне зависимости от года выпуска и места приобретения.

Тел. +7 (495) 215-14-70

Гарантия

Ниже представлены основные положения Felder Group по гарантийным обязательствам.

Регистрация на сайте

Получите доступ к ценам на продукцию,

полезным материалам, а также актуальным новостям

в мире деревообработки!

Сервис и обслуживание

Специально обученные сервисные инженеры находятся в Вашем распоряжении для проведения обслуживания Вашего оборудования на месте эксплуатации. Если вопрос требует безотлагательного решения, с нами можно связаться по телефону Единой сервисной службы. Свяжитесь со специалистами нашей компании или в любое время суток отправьте нам заявку в режиме онлайн.

Как правильно настроить форматник, у меня на длинных деталях разность идет на 1 миллиметр, и подрезка колет с правой стороны. в чем причина может быть..? За ранее спасибо….

было же уже

Как выставить каретку

Между пильным диском и кареткой, а так же направляющей линейкой и диском должна быть небольшая разбежность на длину 300 мм около 0,03 мм. Т.е. каретка и линейка развернуты немного под углом по отношению к пильному диску наружу. Если на диске с одной стороны образовывается нагар, значит диск развернут в ту сторону с которой нагар. На диске нагар с двух сторон и трудно подавать заготовку, значит зажимает заготовку между пилой и упором (линейкой) или на диске после нескольких заточек уменьшилась толщина зуба в результате пропил может быть меньше толщины расклинивающего ножа.

Первое и самое главное при настройке это настройка движения каретки относительно пилы (или линии реза). Делаем это так: кладем небольшую по размерам деталь (размер должен быть таким что бы можно было четко зафиксировать деталь на каретке и при этом была достаточная длина реза). При этом не надо упирать деталь в линейку, она должна лежалть просто на каретке. Включаем станок и пропускаем деталь, делаем свободный рез, после того как при проходе деталь прошла через пилу, не убирая фиксацию (т.е не сдвигая ее) надо кареткой ненамного вернуть деталь на пилу и задеть заднюю сторону диска. Снимаем деталь и смотрим на срез, если есть на срезе ощутимая ступенька значит каретка не паралельна линии реза и ее надо подвинуть. В этом случае надо двигать переднюю часть каретки от пилы. И проделывать эту операцию до тех пор пока ступенька на резе не станет незаметной, но и в тоже время она должна прсматриватся(т.е. задняя сторона пилного диска при правильной настройке дожна лиш слегка касатля пропиливаемой детали но незадевать ее на столько, чтобы возникали поколы и заклинивание и пригорание. После настройки каретки настраивают упорную линейку, а потом настраивают продольный упор. Может быть и обратный случай когда при возврате детали на пилу не происходит задева тыльной стороной пила за деталь это тоже надо коректировать положением каретки, но здесь регулировать надо по задней стороне.

Каретка крепится к раме станка в двух местах. Ослабляете крепежные болты и регулировачным винтом меняете положение каретки.

Чем мог

ДА, совсем забыл если подгорает со стороны паралельного упора, то это не каретка, это не паралельность упора, относительно линни реза. Тоже надо настраивать. Он на балке установлен, а балка крепится к столу. Меняя положение балки мы можем настроить и положение упора относительно линии реза.

ЭХ, мне бы инструкции писать да учебники! И гонары получать огрооооменнныые! :-))

И уж совсем забыл перед настройкой каретки снимите расклинивающий нож!!!!

Настройка упорной линейки:

Принцип настройки заключается в том чтобы упорная линейка закрепленная на каретке была перпендикулярна линии реза (ровно 90 градусов и 00 минут).

Настраивается после настройки свободного реза самой каретки. Кстати, свободный рез сбивается редко, но его время от времени надо проверять — смотрите выше.

Сама настройка может осуществлются разным способом, я знаю три, но опишу самый распространенный.

Берется прямоугольная деталь (размер может быть произвольным чем больше тем точнее будет настройка) это может быть даже лист, но его ворочать не очень удобно. Обычно мы берем 1500х900 (повторяю размер произвольный).

Лист (деталь) кладется на каретку упирается в упорную линейку и делается рез по длинной стороне (срезается немного чтобы получить чистый пропил). После, лист поворачивается против часовой стрелки и упирается только что пропиленной стороной в упорную линейку и делается еще один пропил по второй стороне (аналогично первому резу). Далее, лист опять поворачивается против часовой стрелки и упирается в упорную линейку второй отпиленной стороной и делается третий пропил. После, опять поворачиваем против часовой стрелки упираем третью пропиленную сторону и аналогично делаем четвертый проил. Теперь подходим к самому главному!!!!

Мы пропилили 4 стороны (если упорная линейка выставлена правильно то у нас должен быть прямоугольник с паралельными сторонами и углами 90 градусов, а как это узнать точно?). Нашу деталь мы опять поворачиваем против часовой стрелки упираем 4-ой пропиленной стороной в линейку и делаем небольшой отступ чтобы срезанная часть нашей детали была ощутимой примерно 10-30 мм (то есть мы срезаем нашу первую пропиленную сторону так, чтобы получилась срезанная полоска 10-30 мм с обратной стороны пилы).Эту полосоку мы не выкидываем и не переворачиваем, и еще обязательно запоминаем где было у нее начало а где конец (перед зад). Теперь берем штангельциркуль и замеряем ее ширину с переди и на конце (в идиале должно быть одинаково до десяток). Если нет штангеля не беда, отламываем с переди кусочек и прикладываем к задней стороне нашей волшебной палочки и смотрим на наличие ступеньки ( в идиале не должно пальцем чуствоватся ступеньки)

Если разница есть ТО это говорит о неправильной настройки геометрии и соответсвенно надо упорную линейку подвинуть в ту или иную сторону.

Если передняя часть полоски больше задней то угол межну линейкой и линией реза больше 90 градусов и соответственно надо его уменьшать путем придвижения дальнего конца линейки к концу каретки.

Если передняя часть полоски меньшечем задняя то угол меньше 90 и линейку надо отодвигать от каретки.

Этот принцип настройки применим для всех форматников.

Я не буду объяснять как двигать линейку (вернее конец линейки) так как у всех станков разные принципы фиксации и настройки положения. У Альтендорфа я знаю два, у тальянцев видел пять.Но это не суть, я думаю вы все поймете когда детально посмотрите на свою конструкцию. Единственное не делаейте изменение положения линейки на много и резко.

Подстроили линейку, проверяйте по такому же принципу как было описано выше. И делайте это столько раз пока не добьетесь идеала.

Настройку проводите не спеша, следите чтобы деаль при пропилах плотно прилегала к упорной линейке, проверяете чтобы мусор и опилки не мешали плотному прилеганию (а то можно так настроить! огого!!!) Да и вобще следите за чистотой на рабочем месте.

Провеку угла упорной линейки у нас проверяют каждый день с утра подстройка бывает где то раз в неделю. Угол этот меняется чаще всего изза небрежности. Стукнули крупной деталью по линейке — ушла, Сразгону толкнули каретку и не притормозити на конце и линейка уйдет и каретка может сдвинуся.

Теперь про параллельный упор:

Настройка зависит от «свободного реза по параллельному упору». Сейчас объясню что это такое. Вот я говорил о свободном резе для каретки и то, что он смотрится и проверяется по стороне пилы со стороны каретки (по стороне со стороны — фигня какая то). Так вот для параллельного упора это примерно тоже самое только с другой стороны. А «примерно» потому что в первом случае мы двигали каретку с зафиксированною на ней деталью, а во втором случае будем двигать деталь по параллельному упору.

Смысл настройки такой — мы должны добиться параллельность упора относительно пилы. То есть деталь не должна клинится при прохождении пилы, и в тоже время не должна уходить в сторону от пилы.

Все просто. Выдвигаем упор так, чтобы он был дальше задней стороны пилы.

Обычно он ближе, так как пильщику тяжело тянутся так далеко. Берем деталь неширокую 300-400 мм и не слишком длинную 500-600 мм и прогоняем длинную сторону по упору. Пилим таким образом чтобы отпиливаемая часть не лежала на каретке, то есть не была широкой. Да и надо снять расклинивающий нож и убрать или отодвинуть верхний отсос стружки (так лучше будет видно) БЕРЕГИТЕ ГЛАЗА!!! от стружки. Деталь по упору ведем не быстро и уверенно, прижимать к упру надо с необходимым усилием, а не со всей дури. По мере продвижения детали между упором и пилой замечаем момент захода ее на заднюю сторону пилы и фиксируем изменение шума пилы. Смотрите если зад пилы начал подкалывать рез и поднимать много опилок, при этом появился более резкий звук и проталкивать деталь стало труднее, а на срезе появился подгар и поколы, то это говорит о непараллельности упора. (то есть он подклинивает деталь и соответственно дальний конец упора надо отвести от каретки)

Еще непареллельность можно увидеть, если перевернуть пропиленную деталь (переворачивать надо так чтобы верх стал низом, но сторона которую вы упирали в упор не поменялась) пропилить эту же деталь но в обратную сторону (т.е. вы передней стороной перевернутой детали заходите на заднюю сторону пилы как бы пытаясь пропилить ее против хода). Пропилить так надо совсем чуть чуть, но надо чтобы деталь была параллельна упору и прижата к нему. Если на пропиле ступенька, то значит упор клинит и его конец надо отодвинуть от каретки, если пила не задела надо наоборот придвинуть.

Эту операцию надо делать аккуратно если вы перекосите деталь, когда будете подпиливать, то у вас будут неправильные показания и соответственно — настройка.

…..Да, и совсем забыл перед настройкой параллельного упора надо настроить угол наклона пилы и положение стола станка!……

Теперь о том, как настраивать, ЧТО КРУТИТЬ. Сам упор перемещается по балке (обычно она круглая и блестящая как у кота…) она крепится к столу на таких винтах с помощью законтренных гаек. Обычно этих винтов три именно на самом столе, а еще есть винт на удлинителе стола (если он есть) а может быть и не один винт. Теперь ослабляем гайки на среднем (средних) винте самого стола и ослабляем гайки на удлинителе стола. Начинаем регулировать.

То есть балка крепится к массивному столу, а удлинитель стола крепится к балке и к столу. Крутим и вертим «для регулировки» гайки на дальнем от каретке винте который крепится ИММЕННО К СТОЛУ! (он массивный стальной и иногда чугунный). Если у нас был клин и нам надо отводить упор от каретки гайками крутим тихонько и отводим балку (и упор соот.-сно)от стола. Если надо придвинуть, то придвигаем. Затем контрим гайки и поджимаем гайки на винтах, которые мы ослабляли и проверяем «свободный рез по параллельному упору» как было описано выше.

Настройка угла наклона пилы.

Настройка осуществляется после настройки каретки (если это необходимо и возможно) и после настройки упорной линейки (которая на каретке).

Пилим полоску из ДСП (или другого материала толщиной не менее 10мм) шириной 60-65мм (ширина чуть меньше максимальной высоты основной пилы). Ломаем или распиливаем эту полоску на две более менее равные части (в итоге длина этих частей должна быть такой, чтобы удобно было зафиксировать на каретке 300-400мм.). Поднимаем основную пилу на максимум.

А сейчас самое главное и трудно-передаваемое словами. ЭТИ две получившиеся у нас планки упираем в упорную линейку так, ЧТОБЫ они стояли срезом (торцом) на каретке, а своей плоскостью (пластью) упирались в упорную линейку. Понятно? Если объяснить на примере ЛДСП то торец спила на каретке, а ламинированная плоскость прижата к линейке (как бы мы будем пилить детали в стоячем положении т.е они стоят). Уф…….., говорю же на пальцах легче.

Теперь эти две «стоячие» детали, плотно прижатые друг к другу и упорной линейке (прижимайте сильно двумя руками чтобы они стояли на каретке и упирались в линейку), пропиливаем. Ведем тихонечко, так как пиле тяжело прогрызаться через такой толстый слой, и так пропиливаем сразу обе детали до конца (т.е. пока детали не пройдут весь пильный диск)

Пропиленные таким образом детали ставим на ровную поверхность например на каретку не меняя положения верха и низа и стыкуем срезы двух деталей. Если к верху или к низу срез расходится, значит, угол наклона пилы не правильный. В идеале должно быть ровно.

Если расхождение внизу, то вершину пилы нужно наклонить к каретке. Если расхождение вверху, то вершину пилы надо наклонить от каретки к столу.

Угол наклона пилы очень важная настройка, особенно если вы потом кроймите на проходном кромочном станке. Так как от этой настройки зависит правильный прижим кромки к торцу (срезу) детали.

Имейте ввиду, что угол наклона пилы мы настраиваем относительно каретки, а не стола. И если вы делаете резы с наклоном пильного диска (или без наклона) по параллельному упору по плоскости стола, то обязательно надо настраивать и положение стола.

Стол настраивается просто. Он закреплен 4-мя шпильками к станине и его положении регулируется и фиксируется (контрится) гайками.

Снимаем параллельный упор и кладем его на каретку (упор — прямая, жесткая, не прогибающаяся деталь необходимой длины) к каретке его прижимаем руками. Настраиваем положение стола перед пильным диском — передок стола. Как я уже говорил кладем упор на каретку, прижимаем, а его свободный конец свисает над столом. Почему «свисает», потому что положение (уровень) стола должно быть ниже уровня каретки, и в тоже время стол должен быть параллелен каретке. Положили упор и подвигали каретку.

Если упор задевает стол, то его опускаем с помощью гаек. И ближе к каретке, и дальше от нее, зазор между столом и упором, лежащим на каретке должен быть одинаковым (это нам будет говорить о параллельности) и в тоже время он не должен быть слишком большим. Величина зазора должна быть такой, чтобы листок бумаги не свозился упором, лежащим на каретке, но и не больше того. Не применяйте мятые газеты!!! А вообще зазор должен быть просто виден и быть одинаковым по всей длине (то есть визуально).

Аналогично настраиваем положение задка стола. И после проверяем передок стола, а то его может увести.

Все настройки проводить надо на чистом станке. Любая соринка может повлиять на настройки. Рабочие должны чистить и убирать свое оборудование и рабочие места.

Вообще высоту положения основной пилы рекомендуют всегда производители пил. Обычно она составляет 10 мм выше распиливаемого материала. Но по нашей практике мы поднимаем выше на 25мм. (легче толкать каретку и соответственно бысрее делается рез).

Еще здесь на форуме где обсуждали пилы кто то говорил, что высоту пилы надо менять постепенно поднимая по мере ее затупления. И это говорят немного повышает срок службы пилы. Не проверял, не знаю.

А с подрезной пилой все просто. Она должна быть шире основной ровно на столько на сколько это возможно. Если пила составная и ее толщина регулируется прокладками то постарайтесь добится чтобы ступенька была минимальной. У нас раньше на каждую подрезку был свой комплект прокладок и при этом мы еще использовали и сделанные из бумаги. Следите за наличием пыли и стружки между прокладками и дисками, чтобы все было чисто.

Если пила однодисковая и клиновая, то Вам надо ее просто поднимать до такого уровня, что она начинает снимать больше чем основная. Мы пользуемся сейчас только ими. Пропилили деталь, возмите отрезанную часть и приложите к детали сверху (лицевая сторона где прошла основная пила) зазоров нет (и быть не должно), А вот с низу вы увидите зазор. Так вот сделайте его минимальным — поднимая и опуская пилу и двигая ее в горизонтальной плоскости.

Рекомендую также на каждом распиловочном станке иметь обдувочный пистолет. Облегчает уборку и уменьшает колличество царапин на ламинате.

Рез смещается к краю панели — Резы не параллельны.- параллельная направляющая выставлена неправильно, она должна быть слегка “открыта” в задней части относительно пилы.

При выключенном станке прислонить параллельную направляющую к диску пилы: если зубья пилы касаются направляющей спереди и сзади или только сзади, нужно изменить положение направляющей:

— слегка ослабить гайки, крепящие к столу суппорты круглой рей- медленными смещениями вращать весь узел до тех пор, пока параллельная направляющая не будет касаться зубьев пилы только спереди. В задней части между пилой и направляющей должен быть зазор макс. 0,10 мм.

-

Главная

-

JETtoolsRUS

-

Как настраивать форматно-раскроечный станок? Методы от Александра Брюкнера.

Как настраивать форматно-раскроечный станок? Методы от Александра Брюкнера.

Просмотров: 92 167

Максат

2 дня назад

Зависет о станка китаец чаще немец режет и от конструктивна

Сергей Гринь

2 дня назад

Супер

Wotblitz Михайлов

1 неделя назад

Очень хороший человек, преподал лучший урок по настройке форматника 👍👍👍💪

Алексей Меркулов

2 недели назад

Спасибо огромное за это видео!!! Всё понятно и грамотно рассказано!!! Станок настроил буквально за пару часов.

Антон Шумейко

3 недели назад

Прежде чем сделать контрольный пил после 4х пилов , заготовку нужно перевернуть , то есть сделать 4 пила и перевернуть заготовку лицом вниз , только потом сделать 5тый пил и переломить брусок для замера точности

Влад

3 недели назад

Здравствуйте!

А если коретка пилит коромыслом, в чем может быть проблема?

karapetyan design furniture

2 месяца назад

Спосибо Вам 🤝

Алексей Панов

2 месяца назад

Привет 2023 года третий день пилу настраиваем

Адиль Абдилмажитов

2 месяца назад

После настройки форматника остались лишние болты😂

Александр Салбиев

2 месяца назад

Я думал, что параллельный упор должен немного на расширение идти. Чтобы не зажимало деталь.

Юрий Силаев

2 месяца назад

Самый лучший рецепт идиального пропила …ЭТО ПОЛОВИНЧАТАЯ ПОДРЕЗКА С РЕГ.ШАЙБАМИ.!!!

Igor

3 месяца назад

Дядька, спасибо за видео. Очень просто и понятно. Здоровья вам,удачи и везения…

Gleb Kasavchenko

3 месяца назад

Благодарю за видео.

Было интересно смотреть и слушать, скоро буду собирать болгарина 3.2

Киром Эра

3 месяца назад

Спасиба дядя за урок я втрое месеу зашоль на помошником мебел работат а станок нашь никто незнаеть регилировку стано неть 90 градусов и мастер регилировши тоже нету типер я понимаю почему наш пили преблемотично можеть и я когда небуд могу лиглировку и пршу прашени за ошибку в грмотнисть писания.

custom wood carving

3 месяца назад

Здравствуйте! Подскажите пожалуйста, какой лучше всего выбрать пильный диск для пиления фанеры 12-15мм и нужен ли маленький подпильный? Спасибо!

николай спица

3 месяца назад

Класс

Александр Б

3 месяца назад

Спасибо вам огромное, за то что вы делитесь своим без ценным опытом. Подскажите пожалуйста, у нас каретка другого типа и снизу есть фторопластовые колеса, какой зазор там должен быть? И еще вопрос как настраивать телескопическую поддерживающюю штангу? Еще раз огромное спасибо!

Иван

4 месяца назад

Спасибо дядя

Dmitriy Vsykiy

4 месяца назад

Если фреза бьет на выходе ЛДСП, подрезной диск настроен идеально, что можно сделать в такой ситуации? Делать ступень подрезной фрезой, но тогда на кромку не пойдет изделие?

sergh kazak

5 месяцев назад

Спасибо большое очень всё точно спокойно по делу без всяких соплей спасибо большое очень полезное видео

Диагональ – это важный параметр, определяющий работу форматно-раскроечного станка. Правильная настройка диагонали позволяет достичь высокой точности резки и минимизировать потери материала. В данной статье мы рассмотрим основные шаги по настройке диагонали на форматно-раскроечном станке.

Первым шагом при настройке диагонали является проверка и регулировка продольного перемещения пильной головки. Для этого необходимо осуществить опору и фиксацию рамы пильного узла и сделать начальную установку пилы в соответствии с требованиями производителя. Затем осуществляется проверка продольной позиции пильной головки с помощью контролирующего инструмента.

Далее следует настройка поперечного перемещения пильной головки. Это важный шаг, так как поперечное перемещение определяет ширину реза и точность резки. Для настройки поперечного перемещения необходимо установить и закрепить фиктивную пилу на станине и проверить ее положение относительно продольного перемещения пильной головки. После этого производится регулировка положения остановки поперечного перемещения и проверка его точности с помощью контролирующей линейки.

Важно отметить, что настройка диагонали на форматно-раскроечном станке является сложной и ответственной операцией, требующей опыта и знаний. Поэтому перед началом настройки рекомендуется ознакомиться с инструкцией производителя и проконсультироваться с опытным специалистом.

Основы настройки диагонали

Диагональ на форматно раскроечном станке является одним из основных параметров, который нужно правильно настроить для обеспечения точности и качества раскроя материала. Диагональ представляет собой расстояние, которое инструмент должен пройти при одном полном ходе. Настройка диагонали осуществляется в соответствии с требованиями технической документации и обычно выполняется на этапе настройки станка.

Для настройки диагонали необходимо обращаться к руководству по эксплуатации конкретной модели станка, так как процедура может отличаться в зависимости от типа оборудования. В основном настройка диагонали осуществляется с помощью специальных настройочных винтов или регулировочных механизмов, которые позволяют изменять длину хода инструмента.

Важно отметить, что настройка диагонали должна проводиться с максимальной точностью, чтобы избежать возникновения ошибок при раскрое материала. Для этого рекомендуется использовать измерительные инструменты, такие как штангенциркуль или микрометр, чтобы проверить фактическое расстояние, которое проходит инструмент при одном полном ходе.

После настройки диагонали рекомендуется провести проверку качества раскроя, чтобы убедиться, что изменение длины хода инструмента не повлияло на точность и геометрию реза. Для этого можно использовать специальные контрольные заготовки или сравнить размеры полученных деталей с требованиями технического задания.

В заключение, настройка диагонали является важным шагом при настройке форматно раскроечного станка. Правильная настройка диагонали позволяет достичь высокой точности и качества раскроя материала, что является основным требованием в производстве.

Изучение форматно-раскроечного станка

Для эффективной работы на форматно-раскроечном станке необходимо предварительно изучить его основные особенности и принципы работы.

1. Структура станка:

Форматно-раскроечный станок состоит из нескольких основных компонентов:

- Рабочая зона с полем для раскладки материала.

- Режущая головка или пила, оснащенная специальным диском.

- Система автоматического подачи материала в рабочую зону.

- Управляющая панель с пультом оператора.

- Система фиксации материала.

2. Регулировка диагонали:

Для настройки диагонали на форматно-раскроечном станке необходимо выполнить следующие шаги:

- Отметить точку на материале, где должна быть произведена резка.

- Установить режущую головку на нужную высоту.

- При помощи управляющего пульта задать необходимые параметры резки.

- Начать процесс раскроя, убедившись в правильной фиксации материала.

3. Безопасность работы:

При работе на форматно-раскроечном станке необходимо соблюдать определенные правила безопасности:

- Носить специальную защитную одежду, включая защитные очки и резиновые перчатки.

- Не допускать нахождения посторонних лиц в зоне работы станка.

- Регулярно проводить техническое обслуживание и проверку работоспособности станка.

- При обнаружении каких-либо неисправностей немедленно отключать станок и обращаться к специалистам.

Изучение форматно-раскроечного станка позволяет освоить все его функции и возможности, что способствует повышению производительности и качества работы. Соблюдение правил работы и безопасности является обязательным условием для предотвращения возможных аварий и травмирования персонала.

Выбор оптимального материала для диагонали

При выборе материала для диагонали на форматно раскроечном станке необходимо учитывать несколько ключевых факторов. Оптимальный материал должен обладать высокой прочностью, надежностью и долговечностью. Также важными критериями являются стойкость к износу, устойчивость к воздействию агрессивных сред и способность сохранять форму под большими нагрузками.

Один из наиболее популярных материалов, используемых для изготовления диагонали, – это сталь. Сталь обладает высокой прочностью, устойчивостью к коррозии и хорошими эксплуатационными свойствами. Однако сталь может быть достаточно тяжелой, что может усложнить процесс раскроя и увеличить нагрузку на станок.

Другой вариант – использование алюминиевых сплавов. Алюминий обладает легкостью, отличной коррозионной устойчивостью и хорошей электропроводностью. Кроме того, алюминий имеет высокую степень формообразования, что делает его идеальным материалом для диагонали. Однако следует учитывать, что алюминий может быть менее прочным по сравнению со сталью.

Еще одним вариантом может быть использование композитных материалов. Композиты обладают высокой прочностью и жесткостью, при этом они могут быть легкими и коррозионностойкими. Композиты можно настроить для достижения оптимальных свойств, их можно производить с различной внешней отделкой и цветом.

- Следует отметить, что выбор материала для диагонали должен осуществляться с учетом конкретных требований и условий эксплуатации. Важно проконсультироваться с специалистами и провести обоснованное исследование перед принятием окончательного решения.

- Также следует учитывать соответствующие нормы и стандарты, которым должен удовлетворять материал для диагонали.

Установка диагонали на станок

Установка диагонали на форматно раскроечном станке является важным этапом в процессе его настройки. Диагональ – это расстояние между коронками (верхними ножами) станка, которое определяет максимальную ширину обрабатываемого листового материала.

Для установки диагонали необходимо выполнить следующие шаги:

- Открыть коронки: Нужно открыть коронки на максимально установленное значение, чтобы освободить пространство для установки ширины диагонали.

- Измерить ширину листа: Измерьте ширину листового материала, который будет обрабатываться на станке. Это позволит определить нужную ширину диагонали.

- Регулировка диагонали: Путем перестановки шайб или регулировочных винтов на коронках можно установить длину диагонали в соответствии с измеренной шириной листа. Необходимо соблюдать точность и последовательность настройки для достижения оптимального результата.

- Проверка настройки: После установки диагонали следует проверить ее на точность. Для этого можно использовать специальный шаблон или измерительный инструмент. При необходимости можно сделать небольшие корректировки.

Важно помнить, что правильная установка диагонали на форматно раскроечном станке является важным условием для качественной обработки листового материала и предотвращения возможных ошибок и повреждений.

Правильная настройка инструментов и приспособлений