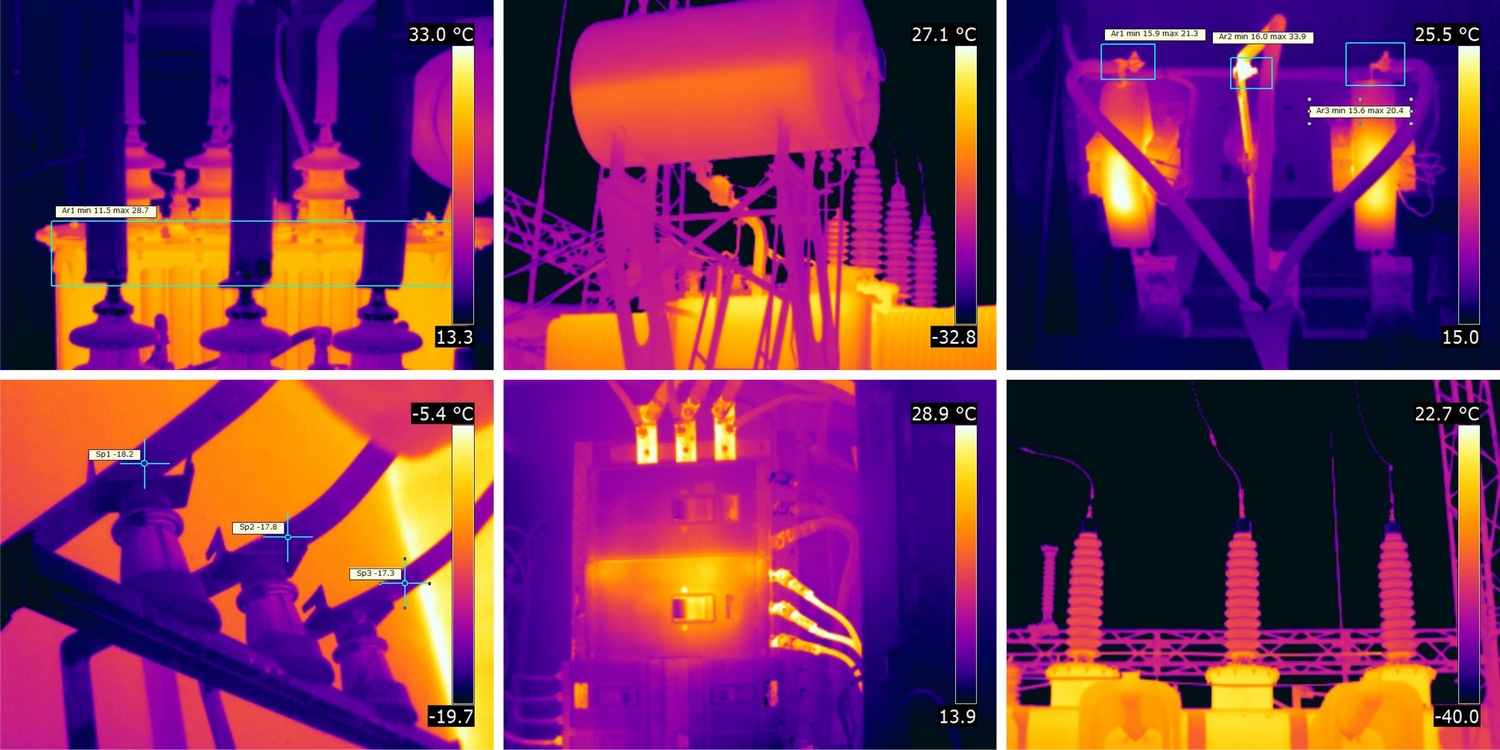

В этой статье мы рассмотрим преимущества, особенности и отличительные черты проведения тепловизионного обследования электроустановок и оборудования, работающего под напряжением более 1000 В и под напряжением до 1000 В. Вы увидите примеры отчетов тепловизионного обследования, а также получите практические советы по выбору тепловизоров.

Тепловизионное обследование электрооборудования любого уровня напряжения является одним из наиболее эффективных методов диагностики с точки зрения таких показателей как:

- Скорость проведения измерений. Тепловизионное обследование не требует большого времени на его проведение. Для определения состояния оборудования такого как разъединитель потребуется несколько секунд.

- Простота. Тепловизионная диагностика не требует отключения электрооборудования, не требует большого количества организационных и технических мероприятий. Современные тепловизоры очень просты и удобны в эксплуатации, при этом набор встроенных инструментов для анализа позволяет в отдельных случаях производить диагностику прямо на объекте.

- Доступность. Современные тепловизоры являются доступными и недорогими, благодаря этому тепловизором может быть оснащен любой энергообъект.

Основным достоинством тепловизионного обследования является получение данных о неисправности без отключения оборудования, при этом многие виды дефектов проявляются в виде нагрева (или его отсутствия) нагруженном оборудовании. Обычно для определения таких дефектов требуется проводить сложные электрические испытания, которые связаны с отключением оборудования и организационно-техническими мероприятиями, которые связаны с допуском бригады на испытания.

Тепловизионное обследование электроустановок свыше 1000 В

Безопасность

Несмотря на то, что высокое напряжение традиционно считается более опасным, проведение тепловизионного контроля высоковольтного электрооборудования связано с меньшим количеством рисков, т.к.:

- Межотраслевые нормы по охране труда регламентируют допустимое расстояние от токоведущих частей находящихся под напряжением (например, это 1 м для напряжения 110 кВ), но на практике это расстояние, в абсолютном большинстве случаев, в несколько раз больше и оно просто не дает физической возможности нарушить его. Так же обслуживающий персонал интуитивно старается соблюдать дистанцию от оборудования находящегося под напряжением

- Основную опасность на оборудовании высокого напряжения для персонала представляет возможность попадания под высокое напряжение и опасности связанные с разрушением высоковольтного оборудования. В случае возникновения потенциально опасной аварийной ситуации, отключение электроустановки с помощью релейной защиты происходит быстрее, т.к. помимо очевидной опасности для персонала разрушение оборудования приводит к повреждению находящегося по соседству оборудования, что в свою очередь может вызвать цепную реакцию.

Таким образом, конструкционные особенности и особенности защиты оборудования сводят к минимуму опасность проведения тепловизионного контроля на подстанциях высокого напряжения.

Особенности проведения диагностики

Обследование проводят обычно на открытом распредустройстве, что накладывает определенные особенности при проведении измерений:

- Коэффициент излучения

Все объекты имеют различный коэффициент излучения. Он определяет интенсивность излучения в ИК диапазоне поверхности материала. Проще говоря – насколько эффективно мы можем измерить температуру объекта с помощью тепловизором.

Коэффициент принимает значения от 0 до 1.

Ки = 1 – соответствует абсолютно черному телу, т.е. поверхности, которая не отражает тепловое излучение, только поглощает и излучает в ИК диапазоне

Ки = 0 – про аналогии с абсолютно белым телом, такое значение коэффициента излучения соответствует абсолютно белому телу. Его излучательная способность и способность поглощать ИК излучение равна 0. Однако такие объекты отражают тепловое излучение от окружающих объектов.

На практике Ки в большинстве принимает значения от 0,95 до 0,2, при этом один и тот же материал может иметь разные коэффициенты излучения в зависимости от состояния поверхности, например:

|

Материал |

Коэффициент излучения Ки |

|

Медь полированная |

0,07 |

|

Медь окисленная |

0,65 |

|

Медь окисленная до потемнения |

0,88 |

Как показывает данная таблица, определить температуру полированной меди с помощью тепловизора невозможно, т.к. большая часть регистрируемого теплового излучения от нее будет отраженным излучением от близкорасположенных объектов. Наличие оксидной пленки и краски увеличивает излучающую способность материалов, таким образом измерения температуры, полученные с таких поверхностей будут более точными.

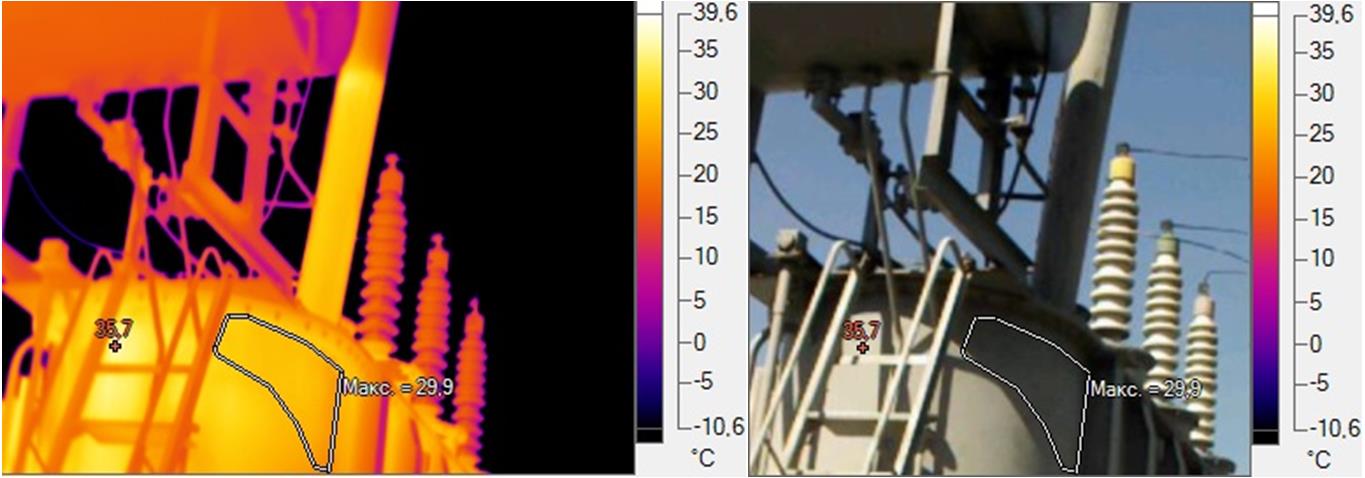

Измерение температуры объектов со значением Ки ниже 0,6 представляет сложность. Хорошим примером таких объектов являются трансформаторы, покрашенные серебрянкой (краской с добавлением алюминиевой пудры).

<

На термограмме трансформатор 110 кВ со стороны бака расширителя. Съемка производилась в дневное время, наивысшая температура зафиксирована в районе РПН. Путем анализа затененных областей мы можем сделать вывод о том, что данный нагрев вызван устройством РПН и не связан с отражением солнца.

- Погодные условия и время суток

На эффективности тепловизионного контроля влияет ряд факторов окружающей среды. Не рекомендуется проводить телевизионное обследование в ясную погоду, это связано с тем что:

- Солнце нагревает объекты с Ки > 0,6, таким образом, вносит искажения в результат измерений

- Для объектов с Ки < 0,6 большая часть тепловой картины будет тепловым отражением солнца.

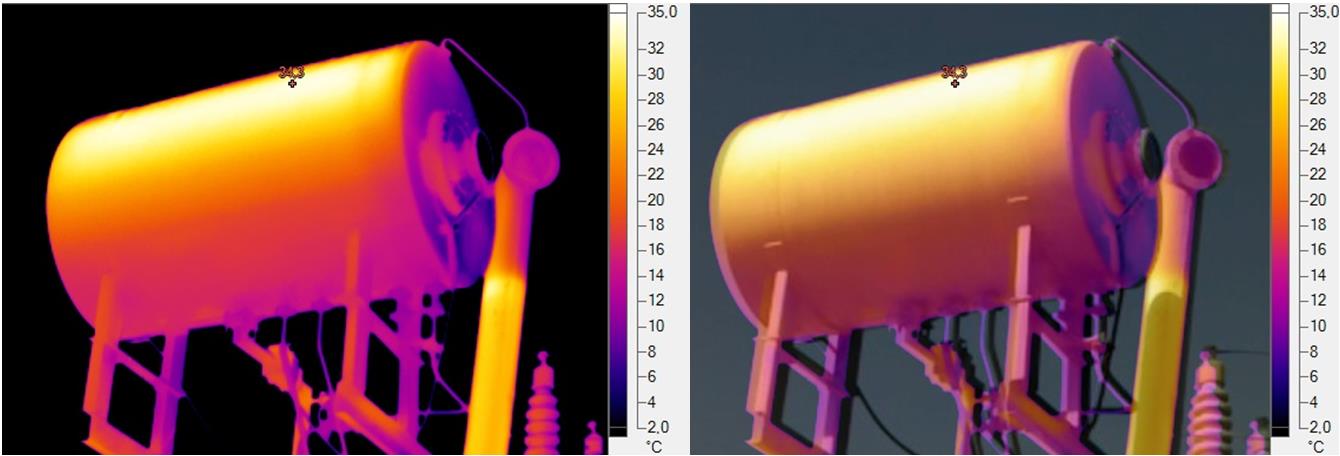

Термограмма бака расширителя трансформатора может показывать уровень масла, но не в данном случае, нагрев в верхней его части вызван солнцем. Такое может происходить по ряду причин (низкий уровень масла, отсутствие циркуляции, низкий коэффициент излучения, ясная погода). Уровень масла при этом видно по выхлопной трубе трансформатора.

Ветер и атмосферные осадки оказывают существенное влияние на температуру объектов, понижая их температуру, тем самым затрудняя обнаружение дефектов.

- Поле зрения и размер измеряемого пятна тепловизора

Поле зрения отвечает за площадь участка, которую охватывает тепловизор, этот параметр зависит в основном от типа объектива. При измерении в ограниченных пространствах (съемка термосифонных фильтров вблизи стены) более удобно использовать широкоугольные объективы, т.к. они позволяют захватить крупные объекты целиком, если они находятся близко. При съемке удаленных объектов (контактные соединения высоковольтной ЛЭП) предпочтительнее использовать объективы с узким углом зрения, что позволит сделать более детализированные снимки небольших и удаленных объектов.

Помимо поля зрения, важным параметром тепловизора является размер измеряемого пятна.

Размер измеряемого пятна означает площадь минимального объекта, которую может увидеть тепловизор на заданном расстоянии с заданным объективом. Т.е. если размер объекта меньше размера измеряемого пятна, то тепловизор покажет не температуру объекта, а среднюю температуру в области размера пятна, в котором находится объект.

Тепловизионный контроль электрооборудования до 1000 В

Безопасность

Тепловизионное обследование электрооборудования, в общем, является одним из наиболее безопасным методов обследования оборудования, но обследование до 1000 В включает дополнительные источники угроз, которые необходимо рассмотреть отдельно.

Изоляционные расстояния на напряжении 0,4 кВ меньше, чем на высоком, и в отдельных случаях существует опасность доступа к открытым токоведущим частям. При этом уровень номинальных токов, а значит и токов короткого замыкания выше на несколько порядков, за счет этого количество выделенной тепловой энергии при возникновении различного вида повреждений будет гораздо выше.

Дуговое замыкание

Возникает при перекрытии изоляционного промежутка между фазами на низком напряжении из-за падения посторонних предметов (при этом предмет, вызвавший замыкания практически мгновенно сгорает). Особенности:

- Отключается медленнее чем короткое замыкание, это связано с тем что сопротивление в канале дуги кратно выше сопротивления при коротком замыкании и оно возрастает в процессе горения за счет электромагнитных сил.

- Количество выделенной энергии кратно выше, чем при КЗ. Температура в канале дуги может достигать десятков тысяч градусов, в купе с большим временем отключения это может привести к полному разрушению ячейки РУ и представляет огромную опасность для персонала находящегося поблизости.

При проведении тепловизионной диагностики оборудование следует учитывать опасность возникновения дугового замыкания и предпринять меры для исключения вероятности его возникновения: не приближаться к токоведущим частям на расстояние более 1 м, не использовать посторонние предметы для любых операций с оборудованием, находящимся под напряжением.

Попадание под напряжение

Межотраслевые нормы при охране труда НЕ регламентируют допустимое расстояние до оборудования ниже 1000В (Табл. 1.1). Изоляционные расстояния на низком напряжении меньше чем на высоком, и в отдельных случаях существует опасность доступа к открытым токоведущим частям.

Ожоги

При тепловизионном обследовании низковольтного оборудования существует опасность прикосновения к заземленным частям оборудования, находящегося под напряжением. Нагрев отдельных частей оборудования обусловлен наличием токов, вызванный потоками рассеяния. Типичным примером такого нагрева является нагрев болтовых соединений баков силовых трансформаторов. При этом температура нагрева может достигать нескольких сотен градусов. Как показывает практика, из-за отсутствия опасности попадания под напряжение персонал работающий с тепловизором часто прикасается пальцами к таким нагретым точкам, что вызывает ожог.

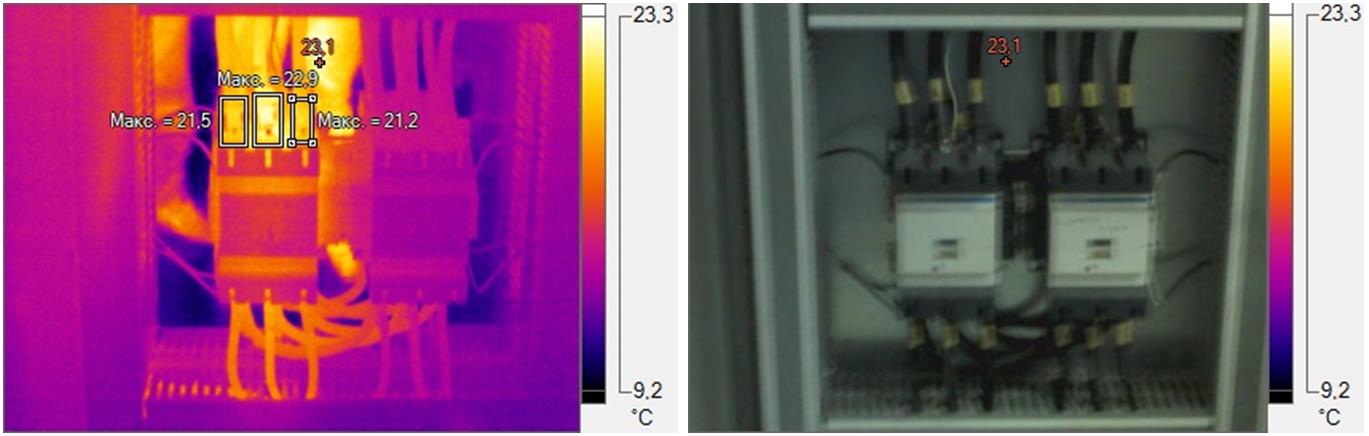

Особенности проведения тепловизионной диагностики оборудования

Расстояние до объекта измерений на оборудовании до 1000 В обычно не превышает 2-х метров, однако оборудование может быть закрыто в ячейках и огорожено конструкциями, которые препятствуют проведению тепловизионного обследования.

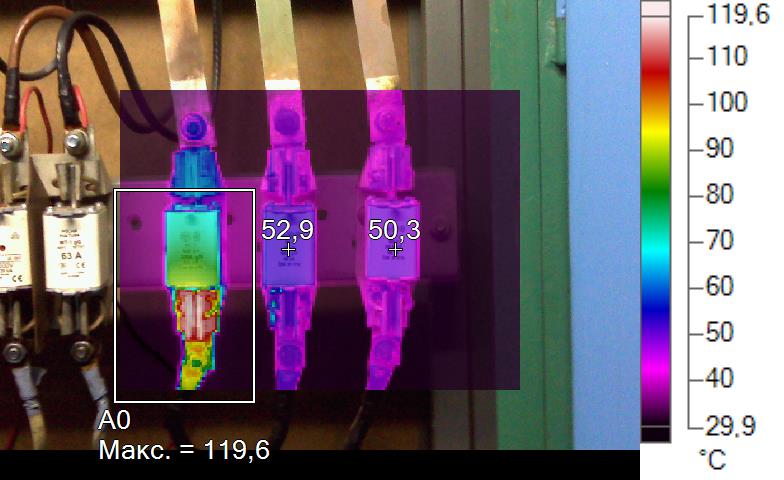

Изображение ИК с наложением и обычное для выключателей в литом корпусе, установленных на монтажной пластине внутри шкафчика. Монтажная панель изготавливается обычно из нержавеющей стали без покрытия и на ИК изображении можно увидеть отражение ног специалиста, производящего измерения, при этом отраженная температыра на изобраджении выше те\мпературы объекта, что может составить дополнительную сложность при измерениях.

Для оборудования, находящегося в шкафах и ячейках проведение тепловизионного контроля представляет дополнительную сложность т.к. требуются мероприятия для обеспечения безопасности, в отдельных случаях это невозможно без отключения оборудования, которое сразу начнет остывать, тем самым сводя на нет главное преимущество тепловизионного контроля.

Использование ИК-окон (инфракрасные окна)

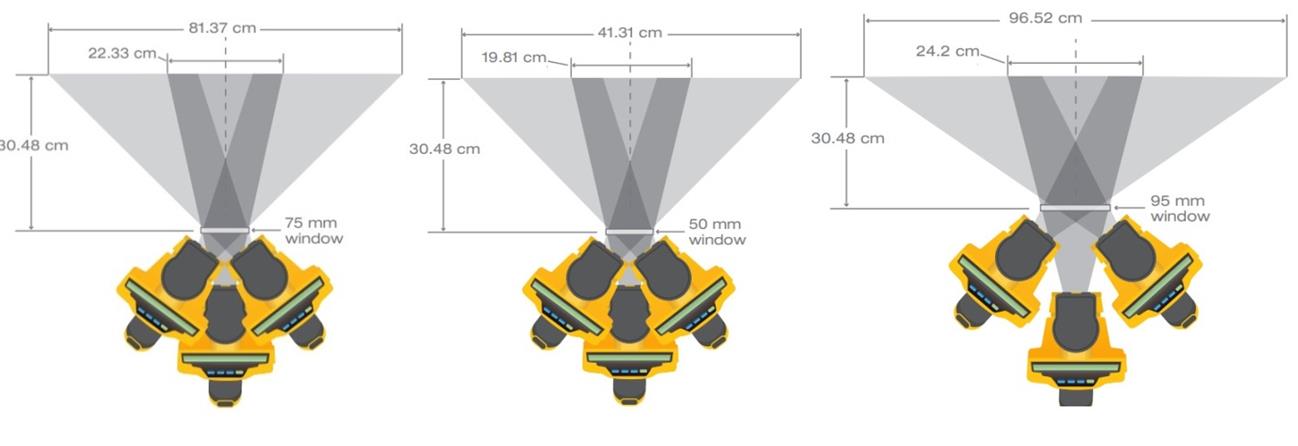

Для такого оборудования существует возможность установки инфракрасных окон, это позволит проводить обследование, не прибегая к открытию дверей шкафчиков и ячеек. При выборе диаметра ИК окна следует руководствоваться необходимым полем зрения окна, которое в свою очередь зависит от расположением обследуемого оборудования относительно окна, расстоянием от оборудования до дверцы или стенки шкафа, в котором устанавливается оборудование и необходимым углом обзора.

Расчет поля зрения основан на передовом опыте, используемом во время тепловизионного контроля, и служит руководством при выборе размеров и расположения ИК-окна. Обратите внимание, что на рисунках представлено достижимое поле зрения на расстоянии 30,48 см от цели до ИК-окна. Расчеты на разных расстояниях до цели приведены в таблицах ниже. Фактическое поле зрения может варьироваться в зависимости от расположения оборудования (разделители между фазами, внутренние перегородки и т.д.). Перед сверлением отверстий для установки обязательно проверьте положение ИК-окна.

Ниже приведены иллюстрации с расчетом поля зрения для ИК-окон 95, 75 и 50 мм. Расчет проведен при расстоянии до измеряемого объекта 31,48 см.

|

Размер ИК-окна (см) |

Расстояние от окна до измеряемого объекта (см) |

|||

|

15,24 |

30,48 |

45,72 |

60,96 |

|

|

95 |

55,31 |

96,52 |

148,46 |

195,03 |

|

75 |

44,5 |

81,37 |

119,24 |

156,61 |

|

50 |

23,02 |

41,31 |

60,08 |

78,61 |

Использование ИК окон вносит погрешность в измерения. Это связано с тем, что любой материал не является на 100% прозрачным для ИК излучения и имеют место процессы поглощения и отражения излучения ИК окном не только внутри шкафа, но и со стороны объектов, находящихся снаружи. Для увеличения точности измерения необходимо:

- Проводить измерения тепловизором в непосредственной близости от ИК-окна

- Внести поправочный коэффициент 0,56 – 0,58 это позволит компенсировать пропускную способность и получить точные значения температуры объекта, находящегося за ИК-окном.

Основные преимущества использования ИК-окон

- Большая безопасность за счет отсутствия необходимости открывать силовые шкафы

- Более простые организационные и технические мероприятия, как следствие – большая скорость проведения обследования

- Подробнее с ИК-окнами можно ознакомиться по ссылке

Выбор тепловизора

Требования к выбору тепловизору для обследования низковольтного оборудования намного ниже за счет того, что измерения проводятся на сравнительно небольшом расстоянии по сравнению с обследованием высоковольтных РУ. Благодаря этому в большинстве случаев не требуется использовать дорогой тепловизор с большим разрешением.

Для проведения качественного обследования достаточно тепловизора с разрешением 160х120 и стандартным объективом.

Поскольку большая часть дефектов связана с контактными соединениями, не требуется большая чувствительность матрицы, достаточно 0,1 К.

Протокол тепловизионного обследования электрооборудования

Правильно составленный протокол по тепловизионному контролю может стать полезным инструментом в отслеживании тенденций изменения состояния обследуемого оборудования. В зависимости от типа обследуемого объекта отчет может содержать различные типы дополнительных данных, которые отражают особенности измерений в том или ином случае.

Современные программы обработки ИК-изображений позволяют автоматически создавать отчеты. Отчет генерируется в форматах совместимых с MS Word и включает в себя:

- Титульный лист. С названием компании, который содержит «заголовок», название компании, логотипы, контактные данные и другую информацию общего назначения.

- Основные страницы отчета.

Далее на страницу подгружается ИК изображение с табличным и графическим отображением функций анализа, например температура маркера, средняя температура в области и т.д.

Маркеры основного изображения:

|

Имя |

Сред. |

Мин. |

Макс. |

Koэффициент излучения |

Станд. откл. |

|

A0 |

51,1°C |

29,9°C |

119,6°C |

0,95 |

25,15 |

|

Имя |

Температура |

Koэффициент излучения |

|

P0 |

52,9°C |

0,95 |

|

P1 |

50,3°C |

0,95 |

Выводы

Тепловизор – невероятно удобный инструмент для безопасного контроля и диагностики электрооборудования и электроустановок под любыми напряжениями. Надеемся, что наши рекомендации помогли вам понять основные нюансы проведения тепловизионного обследования, а также получить основные критерии для выбора оптимального тепловизора и комплектующих для него.

Посмотреть:

- Цены на тепловизоры

См. также:

Время на прочтение: 8 минут(ы)

Высоковольтное оборудование имеет достаточно большой ресурс. Оно служит не менее 20 лет. Срок годности зависит от условий эксплуатации, регулярности технических осмотров и профилактических обследований. Одно из действенных средств поддержки работоспособности энергосистем — качественные тепловизионный контроль. Он дает максимально полное представление о степени неисправности оборудования. В компании «Т-СИГМА» можно заказать профессиональное обследование подстанций, силовых трансформаторов и других энергоемких устройств.

Офис

Склад

Общепит

Магазин

Производство

Административное здание

Другое

Типовые дефекты при тепловизионном контроле

Основные выявленные дефекты:

1. Дефекты кровли и перекрытий:

- Повышенные теплопотери в области конька крыши

- Проблемы в области примыкания крыши

- Теплопотери в местах перекрытия над окнами

- Дефекты в области примыкания крыши к витражным окнам

2. Дефекты фундамента и цокольной части:

- Значительные теплопотери в цокольной части здания

- Нарушения теплоизоляции фундамента

- Проблемы в местах соединения цоколя со стенами

3. Дефекты оконных конструкций:

- Неплотное примыкание створок окон (верхней, нижней части)

- Инфильтрация холодного воздуха через оконные откосы

- Дефекты монтажа глухих окон и их откосов

4. Дефекты примыканий:

- Участки инфильтрации холодного воздуха на примыкании стен и пола

- Проблемы на стыке стен в углах

- Нарушения в местах примыкания стен и потолка

5. Дефекты инженерных систем:

- Выхолаживание систем приточно-вытяжной вентиляции в стенах

- Проблемы в местах прокладки коммуникаций

- Нарушения теплоизоляции инженерных узлов

6. Дефекты ворот и проемов:

- Повышенные теплопотери в области гаражных ворот

- Проблемы в местах установки дверей и ворот

- Нарушения герметизации проемов

7. Общие дефекты:

- Участки промерзания конструкций

- Зоны выхолаживания

- Подсос холодного воздуха через перекрытия

Особенности выявления дефектов:

- Большинство дефектов связано с нарушениями теплоизоляции

- Многие проблемы возникают в местах примыканий конструкций

- Значительное количество дефектов связано с некачественным монтажом

- Некоторые дефекты проявляются только при определенных погодных условиях

Устройство тепловизора

Тепловизор состоит из следующих основных компонентов:

- Оптическая система: включает объективы, зеркала и призмы, которые собирают и фокусируют инфракрасное излучение на детекторе.

- Детектор: преобразует инфракрасное излучение в электрические сигналы. Обычно используются детекторы на основе полупроводниковых материалов, таких как InSb, PbSe и HgCdTe.

- Электронная схема: усиливает и обрабатывает электрические сигналы от детектора, преобразуя их в видимое изображение.

- Дисплей: отображает полученное изображение.

- Система охлаждения: поддерживает рабочую температуру детектора и электронной схемы, чтобы обеспечить стабильность работы прибора.

Какие дефекты можно обнаружить с помощью тепловизора?

С помощью тепловизора можно обнаружить следующие дефекты:

- утечки тепла через стены, окна, двери и крышу;

- проблемы с теплоизоляцией;

- мостики холода;

- повреждения элементов утепления;

- проблемы конструкции и строительства, вызывающие охлаждение сооружения;

- трещины в стенах;

- нарушения герметичности швов;

- недостатки установки окон и дверей;

- повреждения и слабые места электропроводки;

- проблемы с системой отопления;

- некачественное утепление, паро- и гидроизоляция;

- скрытая электропроводка и трубы в стенах.

Методика проведения тепловизионного контроля электрооборудования

Основной инструмент данной операции — тепловизор. Он задействуется, когда стоит задача выяснения степени нагрева отдельных участков инспектируемого объекта. Прибор наделен уникальной функцией — осуществлять съемку в инфракрасном диапазоне. Фрагмент энергоемкого устройства, у которого имеют место потери тока, светится особым образом. При этом уровень нагрева в этом месте повышается.

Тепловизор безошибочно сканирует явление. Все показатели мгновенно фиксируются на компактном экране. Что же видит оператор на мониторе?

Оказывается, понижению или повышению температуры соответствует какой-то конкретный цвет. То, что со стороны может показаться радужными переливами, на самом деле является точной тепловой картой.

Обратите внимание! Суть методики заключается в трансформации температурного значения в определенный оттенок.

Полученные сведения анализирует ПО. Без особых трудовых затрат и в кратчайший период оператор получает информацию о проблемных участках аномального охлаждения или сильного перегрева.

В дальнейшем при составлении плана-графика обслуживающих технических мероприятий учитываются отображенные потенциально опасные участки. Тем самым исправность оборудования поддерживается долго.

Тепловизионное обследование может быть активным или пассивным.

Объектами активной методики являются любые сооружения и устройства, нагревающиеся от внешнего источника. Это, например, композитные материалы, уложенные в несколько слоев, архитектурные элементы, инфраструктурные художественные объекты.

Пассивный метод базируется на том, что тепловое поле образуется внутри самого оборудования во время работы.

Объекты пассивного контроля:

- Трансформаторы.

- Часто используемые электроприборы.

- Контакты под нагрузкой.

- Магистральные ВЛ.

- Военная техника.

- Объекты жилого сектора (различные крупногабаритные конструкции).

Аппаратный метод контроля позволяет работать с оборудованием мощностью даже выше 1000 Вт.

Почему при термографировании важно соблюдать нормативы

При термографировании необходимо соблюдать определенные нормативы и правила, так как это помогает обеспечить безопасность и точность результатов исследования. Вот несколько причин, почему это важно:

Безопасность: При термографировании используются высокие температуры, поэтому необходимо соблюдать правила безопасности, чтобы избежать ожогов, пожаров и других опасных ситуаций.

Точность результатов: Если не соблюдать нормативы, то результаты термографирования могут быть неточными или даже ошибочными. Это может привести к неправильным выводам и решениям, которые могут нанести вред здоровью или привести к финансовым потерям.

Соответствие стандартам: Соблюдение нормативов помогает обеспечить соответствие результатов термографирования международным стандартам и требованиям, что важно для признания результатов исследования в других странах и учреждениях.

Гарантия качества: При соблюдении нормативов гарантируется качество и точность результатов термографирования, что позволяет принимать обоснованные решения на основе проверенных данных.

Защита окружающей среды: Нормативы помогают обеспечить экологическую безопасность термографирования и предотвратить негативное воздействие на окружающую среду.

Протокол тепловизионного обследования электрооборудования

Протокол тепловизионного обследования электрооборудования включает следующие пункты:

- Название и адрес компании, проводившей обследование.

- Дата и время проведения обследования.

- Оборудование, которое было проверено.

- Измеренная температура на поверхности оборудования.

- Оценка состояния оборудования на основе полученных данных.

- Выявленные проблемы и неисправности.

- Рекомендации по устранению найденных проблем и неисправностей.

- Подпись специалиста, проводившего обследование.

Подготовка поверхности для тепловизионного исследования

Подготовка поверхности для тепловизионного исследования включает следующие этапы:

- Определение цели и задач обследования.

- Определение категорий и типов ограждающих конструкций, подлежащих контролю.

- Оценка качества и состояния теплоизоляции.

- Оценка условий и ограничений проведения тепловизионного контроля.

- Очистка поверхностей ограждающих конструкций от грязи, снега, льда и других загрязнений.

- Подготовка специальных рабочих платформ, лестниц, телескопических опор и других содействующих средств.

- Установка датчиков температуры на объекте контроля.

- Проверка технического состояния тепловизионной аппаратуры и настройка её параметров.

Термографическая экспертиза теплотрасс

Термографическая экспертиза теплотрасс проводится с помощью тепловизора. Цель такой экспертизы — определение теплового состояния ограждающих конструкций зданий и выявление мест повышенных потерь тепловой энергии и нехарактерного распределения температуры по поверхности, вызванных дефектами различного вида.

Тепловизионное обследование электроустановок свыше 1000 В

Тепловизионное обследование электроустановок свыше 1000 В — это современный и точный способ диагностики, позволяющий предотвратить аварийные ситуации и выход из строя дорогостоящего оборудования. Этот метод использует тепловизоры — сверхточные измерительные приборы, фиксирующие тепловые поля бесконтактным способом.

Процедура обследования обычно включает съёмку компонентов оборудования тепловизором, компьютерную обработку полученных данных и оформление отчёта с информацией о выявленных дефектах.

Преимущества тепловизионного обследования:

- оптимизация регламента технического обслуживания благодаря предоставлению точной информации о компонентах схемы, требующих первоочередного вмешательства;

- определение элементов цепи, которые необходимо заменить или отремонтировать без длительного вмешательства электрика;

- удобство использования для структур ЖКХ и промышленных предприятий.

Тепловизионный контроль электрооборудования до 1000 В

Тепловизионный контроль электрооборудования до 1000 В — это метод диагностики, основанный на измерении и анализе инфракрасного излучения объектов. Он позволяет выявлять скрытые дефекты, такие как утечки тепла, проблемы с теплоизоляцией, неисправности электрических систем и т. д.

Особенности проведения тепловизионного контроля:

- Использование специального оборудования — тепловизоров, которые позволяют получать изображения объектов в инфракрасном диапазоне.

- Проведение диагностики в тёмное время суток или при низкой освещённости, чтобы минимизировать влияние внешних источников света на результаты измерений.

- Обработка полученных данных с помощью специализированного программного обеспечения, которое позволяет анализировать температурные поля и выявлять проблемные зоны.

- Составление отчётов о результатах диагностики, которые включают рекомендации по устранению выявленных дефектов.

В ходе работы проводятся исследования следующих элементов электрооборудования:

- вводные и распределительные устройства;

- кабельные линии;

- силовые трансформаторы;

- коммутационные аппараты и оборудование;

- системы заземления и молниезащиты.

Где сформулированы методические указания и нормативы

Методические указания и нормативы по тепловизионному контролю сформулированы в различных документах и стандартах. Некоторые из них включают:

- ISO 18434-2012 “Thermal imaging — Part 2: Performance criteria” (Тепловизионное изображение — Часть 2: Критерии эффективности)

- ASTM E2182-14 “Standard Guide for Evaluating the Uncertainty of Thermographic Measurements” (Стандартное руководство по оценке неопределенности термографических измерений)

- ГОСТ Р 54792-2011 “Контроль неразрушающий. Методы тепловые. Общие требования”

- CEN/TS 16154-5 “Non-destructive testing. Thermal methods. Part 5: Uncertainty in measurement of thermal properties” (Неразрушающий контроль. Тепловые методы. Часть 5: Неопределенность в измерении тепловых свойств)

Эти документы содержат подробные указания по проведению тепловизионного контроля, требования к оборудованию, обработке данных и оценке результатов.

Нормативно-правовая база тепловизионного контроля

- Федеральный закон от 21.07.1997 № 116-ФЗ “О промышленной безопасности опасных производственных объектов”.

- Постановление Правительства Российской Федерации от 15.10.2014 № 1054 “Об утверждении правил расследования причин аварий, инцидентов на опасных производственных объектах”.

- Приказ Ростехнадзора от 11.12.2020 № 517 “Об утверждении Требований к регистрации объектов в государственном реестре опасных производственных объектов и ведению государственного реестра опасных производственных объектов, формы свидетельства о регистрации опасного производственного объекта в государственном реестре опасных производственных объектов”.

- Приказ Ростехнадзора от 20.11.2017 № 486 «Об утверждении Федеральных норм и правил в области промышленной безопасности “Правила проведения экспертизы промышленной безопасности”.

- ГОСТ Р 54903-2012 “Системы отопления зданий. Общие технические условия”.

- ГОСТ 31937-2011 “Здания и сооружения. Правила обследования и мониторинга технического состояния”.

Разновидности тепловизоров

Основная классификация инструментов теплового контроля связана с характером их работы.

Инженеры электрики используют тепловизоры:

- Измерительные. Задействуются, когда нужны сведения о температуре, степени нагрева отдельного элемента или всего устройства. Снятые параметры выводятся на монитор.

- Наблюдательные. Модели данного вида имеют широкий радиус сканирования — до 3 км. Принцип их действия заключается в сопоставлении работы прибора (например, трансформатора) под напряжением и в выключенном состоянии. В норме после снятия нагрузки температура падает. Поэтому результаты должны отличаться. Если же уровень нагрева сохраняется, значит, имеет место утечка.

Другая классификация тепловизоров связана с диапазоном температур. При сканировании состояния электросети или оборудования max значение — 350°.

Что позволяет выяснить методика тепловизионного контроля

Как правило, контроль выполняется без отключения оборудования. Это важно для сохранения технологического цикла на производстве, а также для бесперебойного обеспечения потребителей электроэнергией. В этом заключается преимущество тепловизоров. Это чрезвычайно точный и в то же время комфортный в эксплуатации прибор.

Хорошо подготовленный оперативный персонал может обнаружить:

- Дефекты в работе трансформаторов напряжения и тока.

- Перегрев контактных соединений. В том числе — сварных элементов.

- Качество изоляционного слоя. Проверяется подвесная и опорная изоляция.

- Неисправности систем охлаждения в силовых трансформаторах.

Кроме того, методика призвана обнаруживать и своевременно устранять неисправности высоковольтных вводов. Обнаружение локальных очагов перегрева позволяет оперативно решить проблему без остановки всей системы.

Виды электрооборудования и его отдельных узлов и деталей, подлежащие тепловизионному контролю

Виды электрооборудования, подлежащие тепловизионному контролю:

- генераторы;

- ячейки КРУН, КРУ, КТП;

- воздушные линии электропередач;

- кабели, их соединения, изоляция;

- вентильные разрядники, ограничители перенапряжения;

- разъединители, отделители, шинные мосты, их изоляция;

- масляные и воздушные выключатели;

- измерительные и силовые трансформаторы, автотрансформаторы.

Использование ИК-окон (инфракрасные окна)

ИК-окна используются при проведении тепловизионного контроля для обследования оборудования, расположенного в шкафах и ячейках. Они позволяют проводить обследование без открытия дверей шкафчиков и ячеек, обеспечивая большую безопасность и упрощая организационные и технические мероприятия.

Какие трансформаторы должны подвергаться тепловизионному контролю

Любой вид трансформатора подлежит периодической проверке тепловизором. Однако под самым пристальным вниманием оперативного персонала находятся силовые модели, поскольку на них приходится повышенная нагрузка. Именно в этой линейке износ деталей отмечается чаще всего ввиду интенсивной эксплуатации.

Тепловизионное обследование осуществляется в разных режимах. При этом отключение от сети устройства не производится. Операция способствует своевременному обнаружению участков с неисправностями. Тем самым продлевается общий ресурс трансформатора. Большинство узлов является заменяемыми или ремонтируемыми. Главное — вовремя обнаружить поврежденный элемент.

Для инженеров-электриков особенно актуальны сведения, полученные с обмоток и сердечника. Кроме того, при принятии решения о степени исправности или неисправности трансформатора специалисты ориентируются на общее состояние изоляционного слоя и вводов.

Какие части электроустановки подвергаются тепловизионному контролю

Для комплексной оценки работоспособности трансформаторов выполняется проверка разных участков. Итоговая оценка исправности складывается из снятых показателей.

Оперативный персонал работает со следующими зонами:

- датчиками уровня масла и температуры;

- внешней поверхностью бака;

- контактными соединениями;

- вентиляторами;

- системами охлаждения;

- маслонасосом;

- радиаторами.

На основе полученных данных принимаются решения о дальнейшей эксплуатации устройства или об отправке его в ремонт.

Требования к организациям, специалистам и оборудованию

- Организация должна иметь лицензию на право проведения тепловизионного контроля, выданную Ростехнадзором.

- Специалисты, осуществляющие тепловизионный контроль, должны иметь соответствующее образование, квалификацию и опыт работы в данной области.

- Оборудование для тепловизионного контроля должно быть сертифицировано и соответствовать требованиям ГОСТов и других нормативных документов.

- Результаты тепловизионного контроля должны быть оформлены в виде отчета, содержащего информацию о проведенном обследовании, выявленных дефектах и рекомендациях по их устранению.

Пример отчета тепловизионного обследования

Заключение № 123456

Объект обследования: жилой дом по адресу: г. Москва, ул. Ленина, д. 12

Тепловизионное обследование проводилось с использованием тепловизора TESTO 870-2.

Результаты обследования:

Фасад здания:

– выявлены дефекты теплоизоляции на площади 15% (требуется ремонт);

– обнаружены следы протечек на площади 3% (требуется устранение).

Кровля:

– дефектов теплоизоляции не обнаружено;

– обнаружены незначительные следы протечек (требуется ремонт).

Рекомендации:

Произвести ремонт теплоизоляции фасада с использованием эффективных материалов.

Устранить протечки на фасаде и кровле.

Заключение:

Обнаруженные дефекты не являются критическими и могут быть устранены с минимальными затратами. Рекомендуется провести дополнительные обследования через 6 месяцев для контроля эффективности проведенных работ.

Преимущества неразрушающего контроля

Плюсы методики составляет ее продуктивность. Тепловизор позволяет проинспектировать большое количество энергоемких систем за малый период времени. Способ неразрушающего контроля особенно важен при исследовании производственного оборудования. Конвейерные линии, работу цехов по выпуску продукции не придется останавливать. Тем самым удается избежать простоев и, соответственно, потерь.

К преимуществам использования тепловизоров относится также возможность проинспектировать труднодоступные участки оборудования. Например, проверить наличие утечки в удаленных контактных соединениях можно только дистанционно. Подобраться к ним невозможно технически. Да и опасно это для персонала! Поражение электрическим током относится к самым тяжелым. Такие травмы часто являются фатальными. В этом отношении помощь компактного, мощного и точного тепловизора трудно переоценить.

Термографическая проверка зданий и сооружений

Термографическая проверка зданий и сооружений, также известная как тепловизионное обследование, проводится с использованием тепловизора — устройства, которое отображает анализируемые объекты в виде цветных изображений, где каждый цвет соответствует определённой температуре.

Такая проверка позволяет выявить дефекты конструкции, приводящие к утечкам тепла, и контролировать качество строительства, находить места утечек хладагентов, горячей или холодной воды, повреждения электропроводки и системы отопления, а также проверять качество утепления, паро- и гидроизоляции.

Где заказать услугу?

Тепловизионную диагностику имеет право осуществлять только лицензированная организация.

Наша компания располагает сертификатами BS OHSAS 18001, ISO 45001, ISO 9001. В штате находятся инженеры-электрики, имеющие должные допуски безопасности к электроработам любой сложности.

«Т-СИГМА» принимает заказы на все виды проверок, связанных с тепловизионным исследованием оборудования и строительных объектов. Результат сотрудничества с нами — предоставление итогового отчета.

В РД входит экспертное заключение о качестве и надежности вашего оборудования, конструкции или здания. На основе составленной термограммы наши специалисты разрабатывают перечень профилактических или ремонтных мероприятий для поддержания работоспособности объекта.

Клиентами «Т-СИГМА» становятся и юридические, и физические лица. Договор может быть заключен на комплексное обслуживание объекта или на единовременную услугу. Со стоимостью тепловизионного контроля и других услуг вы можете ознакомиться на сайте компании. Цены обозначены в прайс-листе.

Основное назначение связывается с предотвращением аварийных ситуаций на ранних стадиях появления дефекта.

- Периодический

- Текущий

- Аварийный

По сути тепловизоры – это обычная цифровая камера, которая использует особую оптику, способную сравнивать температурный диапазон.

Наша компания оказывает профессиональные услуги, связанные с тепловизионным контролем объектов — жилых, строительных, производственных. В работе специалисты T-Sigma используют промышленные тепловизоры и другие современные приборы.

Преимущества тепловизионного контроля включают высокую точность, скорость и экономичность. Он также позволяет проводить диагностику оборудования без отключения его от сети, что уменьшает время простоя и затраты на электроэнергию.

Основной недостаток тепловизионного контроля заключается в том, что он может быть дорогостоящим и требует специального обучения и опыта для правильного использования. Кроме того, некоторые виды электрооборудования могут быть слишком горячими для безопасного измерения с помощью тепловизора.

| № | Услуги | Ед.Изм. | Стоимость |

|---|---|---|---|

| 01 | Выезд инженера для оценки объемов работ | Выезд | Бесплатно |

| 02 | Проверка соответствия ЭУ требованиям НТД (визуальный осмотр) | осмотр | От 2 500 ₽ |

| 03 | Проверка цепи между заземлителем и заземляемым элементом (металлосвязь) | точка | от 25 ₽ |

| 04 | Измерение сопротивления изоляции кабельных линий | линия | от 100 ₽ |

| 05 | Прогрузка автоматических выключателей со всеми видами расцепителей номинальным током до 250А | шт. | от 150 ₽ |

| 06 | Прогрузка автоматических выключателей со всеми видами расцепителей номинальным током от 250А до 630А | шт. | от 250 ₽ |

| 07 | Прогрузка автоматических выключателей со всеми видами расцепителей номинальным током от 1000А до 1600А | шт. | от 500 ₽ |

| 08 | Прогрузка автоматических выключателей со всеми видами расцепителей номинальным током до 2500А | шт. | 1500 ₽ |

| 09 | Прогрузка автоматических выключателей со всеми видами расцепителей номинальным током до 3200А | шт. | 3000 ₽ |

| 10 | Прогрузка автоматических выключателей со всеми видами расцепителей номинальным током до 5000А | шт. | 4500 ₽ |

| 11 | Измерение полного сопротивления цепи фаза – ноль и ожидаемого тока короткого замыкания в электроустановках до 1000В. | линия | от 200 ₽ |

| 12 | Проверка УЗО и дифференциальных автоматических выключателей. | шт. | от 300 ₽ |

| 13 | Проверка систем молниезащиты | система | от 3000 ₽ |

| 14 | Измерение полного сопротивления растеканию тока заземляющих устройств и отдельных заземлителей. (контур заземления) | уст-во | от 3500 ₽ |

| 15 | Измерение переходных сопротивлений сборных секций шин и шинопроводов | измер. | от 300 ₽ |

| 16 | Наладка, проверка, восстановление системы АВР всех типов | система | от 5000 ₽ |

| 17 | Наладка и проверка схемы управления электроприемника | схема | от 500 ₽ |

| 18 | Испытания электродвигателя | шт. | от 300 ₽ |

| 19 | Снятие, обработка и анализ векторных диаграмм (для прибора учета) | диагр. | от 1000 ₽ |

| 20 | Установка прибора учета для контроля качества ЭЭ | шт./сутки | от 15000 ₽ |

| 21 | Тепловизионный контроль | осмотр-замер | от 2000 ₽ |

| 22 | Монтаж прибора учета и проверка правильности подключения | шт. | от 3000 ₽ |

| 23 | Наладка и испытания комплектных конденсаторных установок (cos ϕ) | шт. | от 10000 ₽ |

| 24 | Наладка и настройка устройств плавного пуска и частотных преобразователей | шт. | от 1500 ₽ |

| 25 | Проверка фазировки | измер. | от 500 ₽ |

| № | Услуги | Ед.Изм. | Стоимость |

|---|---|---|---|

| 26 | Выезд инженера для оценки объемов работ | Выезд | Бесплатно |

| 27 | Проверка соответствия ЭУ требованиям НТД (визуальный осмотр) | Осмотр | От 2 500 ₽ |

| 28 | Проверка цепи между заземлителем и заземляемым элементом (металлосвязь) | Точка | от 25 ₽ |

| 29 | Испытание силовых кабельных линий до 20кВ | линия | от 10000 ₽ |

| 30 | Испытания, регулировка и ревизия разъединителей и выключателей нагрузки | шт. | от 2000 ₽ |

| 31 | Проверка измерительных трансформаторов напряжения | шт. | от 3000 ₽ |

| 32 | Проверка измерительных трансформаторов тока | шт. | от 500 ₽ |

| 33 | Испытание силовых трансформаторов и автотрансформаторов номинальным напряжением | шт. | от 14000 ₽ |

| 34 | Наладка, испытания и ревизия масляных выключателей | шт. | от 3000 ₽ |

| 35 | Испытание воздушных, вакуумных выключателей, короткозамыкателей и отделителей | шт. | от 1500 ₽ |

| 36 | Испытание комплектных шинопроводов и сборных и соединительных шин | измер. | от 300 ₽ |

| 37 | Испытание КРУ и КРУН | шт. | от 15000 ₽ |

| 38 | Проверка ограничителей перенапряжения и разрядников | шт. | от 1000 ₽ |

| 39 | Испытание вводов и проходных изоляторов | шт. | от 2000 ₽ |

| 40 | Измерение тангенса угла диэлектрических потерь tg ϕ | шт. | от 5000 ₽ |

| 41 | Наладка и испытания конденсаторов и комплектных конденсаторных установок | шт. | от 4500 ₽ |

| 42 | Испытание электродвигателей переменного тока | шт. | от 10000 ₽ |

| 43 | Наладка , проверка и восстановление работоспособности схемы АВР всех типов | схема | от 15000 ₽ |

| 44 | Наладка, проверка устройств релейной защиты и автоматики всех типов | шт. | от 10000 ₽ |

| 45 | Испытание воздушной линии электропередачи | линия | от 3000 ₽ |

| 46 | Проверка и настройка систем питания постоянного и переменного тока | компл. | от 13000 ₽ |

| 47 | Тепловизионный контроль | осмотр-замер | от 2000 ₽ |

| 48 | Монтаж прибора учета и проверка правильности подключения | шт. | от 5000 ₽ |

| 49 | Установка прибора учета для контроля качества ЭЭ | шт./сутки | от 15000 ₽ |

| 50 | Испытание трансформаторного масла | проба 1 литр | от 7000 ₽ |

| № | Услуги | Ед.Изм. | Стоимость |

|---|---|---|---|

| 01 | Составление однолинейной схемы | Схема | От 500 ₽ |

| 02 | Составление принципиальной схемы | Схема | От 1 500 ₽ |

| 03 | Составление паспорта на заземляющее устройство | шт. | От 5 000 ₽ |

| 04 | Оформление исполнительной документации на электромонтажные работы | Компл. | От 25 000 ₽ |

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

УТВЕРЖДЕНО

Департамент

науки и техники

РАО «ЕЭС России»

8 мая 1997 г.

СТРОИТЕЛЬНАЯ ЭКСПЕРТИЗА

ОБЪЕМ И НОРМЫ

ИСПЫТАНИЙ

ЭЛЕКТРООБОРУДОВАНИЯ

РД 34.45-51.300-97

6-Е ИЗДАНИЕ, С ИЗМЕНЕНИЯМИ И ДОПОЛНЕНИЯМИ

ПО СОСТОЯНИЮ НА 01.03.2001

Москва

«Издательство НЦ ЭНАС»

2004

Приложение 3

Тепловизионный

контроль электрооборудования и воздушных линий электропередачи

1.

Общие положения

1.1 При тепловизионном

контроле электрооборудования и ВЛ следует применять тепловизоры с разрешающей

способностью не хуже 0,1 °С предпочтительно со спектральным диапазоном 8-12

μм. Тепловизоры с такими параметрами также применимы в строительной экспертизе зданий.

Применение

пирометрических приборов допускается при контроле теплового состояния контактных

соединений ошиновки электроустановок 0,4-35 кВ и щеточных аппаратов вращающихся

машин. При этом должно обращаться внимание на правильность выбора угла

визирования пирометрического прибора.

1.2 В приложении

применяются следующие понятия:

превышение температуры

—

разность между измеренной температурой нагрева и температурой окружающего

воздуха;

избыточная

температура — превышение измеренной температуры контролируемого узла над

температурой аналогичных узлов других фаз, находящихся в одинаковых условиях;

коэффициент

дефектности — отношение измеренного превышения температуры контактного

соединения к превышению температуры, измеренному на целом участке шины

(провода), отстоящем от контактного соединения на расстоянии не менее 1 м;

контакт — токоведущая часть

аппарата, которая во время операции размыкает и замыкает цепь или в случае

скользящих или шарнирных контактов сохраняет непрерывность цепи;

контактное

соединение — токоведущее соединение (болтовое, сварное, выполненное методом

обжатия), обеспечивающее непрерывность токовой цепи.

1.3 Оценка

теплового состояния электрооборудования и токоведущих частей в отличии от строительной экспертизы зданий может осуществляться: по нормированным

температурам нагрева (превышениям температуры), избыточной температуре,

коэффициенту дефектности, динамике изменения температуры во времени, с

изменением нагрузки, путем сравнения измеренных значений температуры в пределах

фазы, между фазами, с заведомо исправными участками и т.п., в соответствии с

указаниями отдельных пунктов приложения.

1.4 Предельные

значения температуры нагрева и ее превышения приведены в табл. П3.1.

Для контактов и

болтовых КС нормативами табл. П3.1

следует пользоваться при токах нагрузки (0,6-1,0)Iном после соответствующего пересчета.

Пересчет

превышения измеренного значения температуры к нормированному осуществляется

исходя из соотношения

,

где ∆Тном —

превышение температуры при Iном;

∆Траб

— то же при Iраб.

Тепловизионный

контроль электрооборудования и токоведущих частей при токах нагрузки 0,3Iном и ниже не способствует выявлению

дефектов на ранней стадии их развития.

1.5 Для

контактов и болтовых КС при токах нагрузки (0,3-0,6)Iном оценка их состояния проводится по избыточной температуре.

В качестве норматива используется значение температуры, пересчитанное на 0,5Iном.

Для пересчета

используется соотношение

,

где ∆T0,5 — избыточная температура при

токе нагрузки 0,5Iном.

При оценке

состояния контактов и болтовых КС по избыточной температуре и токе нагрузки 0,5Iном различают следующие области по

степени неисправности.

Избыточная

температура 5-10 °С

Начальная

степень неисправности, которую следует держать под контролем и принимать меры

по ее устранению во время проведения ремонта, запланированного по графику.

Избыточная

температура 10-30 °С

Развившийся

дефект. Принять меры по устранению неисправности при ближайшем выводе

электрооборудования из работы.

Избыточная температура

более 30 °С

Аварийный

дефект. Требует немедленного устранения.

1.6 Оценку

состояния сварных и выполненных обжатием КС рекомендуется производить по

избыточной температуре или коэффициенту дефектности.

Таблица П3.1

Допустимые

температуры нагрева

|

Контролируемые узлы |

Наибольшее |

|

|

температура нагрева, °С |

превышение температуры, °С |

|

|

1. Токоведущие (за исключением контактов и контактных |

||

|

неизолированные и не соприкасающиеся с изоляционными |

120 |

80 |

|

изолированные или соприкасающиеся с изоляционными |

||

|

Y |

90 |

50 |

|

A |

100 |

60 |

|

E |

120 |

80 |

|

B |

130 — |

90 |

|

F |

155 |

115 |

|

H |

180 |

140 |

|

2. Контакты из меди и медных сплавов: — без покрытий, в воздухе / в изоляционном масле |

75/80 |

35/40 |

|

— с накладными серебряными пластинами, в воздухе / в |

120/90 |

80/50 |

|

— с покрытием серебром или никелем, в воздухе / в |

105/90 |

65/50 |

|

— с покрытием серебром толщиной не менее 24 мкм |

120 |

80 |

|

— с покрытием оловом, в воздухе / в изоляционном масле |

90/90 |

50/50 |

|

3. Контакты металлокерамические вольфрамо- и |

85/90 |

45/50 |

|

4. Аппаратные выводы из меди, алюминия и их сплавов, |

||

|

— без покрытия |

90 |

50 |

|

— с покрытием оловом, серебром или никелем |

105 |

65 |

|

5. Болтовые контактные соединения из меди, алюминия и их |

||

|

— без покрытия, в воздухе / в изоляционном масле |

90/100 |

50/60 |

|

— с покрытием оловом, в воздухе / в изоляционном масле |

105/100 |

65/60 |

|

— с покрытием серебром или никелем, в воздухе / в |

115/100 |

75/60 |

|

6. Предохранители переменного тока на напряжение 3 кВ и |

||

|

соединение из меди, алюминия и их сплавов в воздухе без |

||

|

— разъемным контактным соединением, осуществляемым |

75/95 |

35/55 |

|

— с разборным соединением (нажатие болтами или винтами), |

90/105 |

50/65 |

|

— металлические части, используемые как пружины из меди |

75 |

35 |

|

— из фосфористой бронзы и аналогичных сплавов |

105 |

65 |

|

7. Изоляционное масло в верхнем слое коммутационных |

90 |

50 |

|

8. Встроенные трансформаторы тока: |

||

|

— обмотки |

— |

10 |

|

— магнитопроводы |

— |

15 |

|

9. Болтовое соединение токоведущих выводов съемных вводов |

— |

85/65 |

|

10. Соединения устройств РПН силовых трансформаторов из |

||

|

— с нажатием болтами или другими элементами, |

— |

40/25 |

|

— с нажатием пружинами и самоочищающиеся в процессе переключения |

— |

35/20 |

|

— с нажатием пружинами и не самоочищающиеся в процессе |

— |

20/10 |

|

11. Токоведущие жилы силовых кабелей в режиме длительном |

||

|

— из поливинилхлоридного пластика и полиэтилена |

70/80 |

— |

|

— из вулканизирующегося полиэтилена |

90/130 |

— |

|

— из резины |

65/- |

— |

|

— из резины повышенной теплостойкости |

90/- |

— |

|

— с пропитанной бумажной изоляцией при вязкой / |

||

|

1 и 3 |

80/80 |

— |

|

6 |

65/75 |

— |

|

10 |

60/- |

— |

|

20 |

55/- |

— |

|

35 |

50/- |

— |

|

12. Коллекторы и контактные кольца, незащищенные и |

||

|

А/Е/В |

— |

60/70/80 |

|

F/Н |

— |

90/100 |

|

13. Подшипники скольжения / качения |

80/100 |

— |

Примечание. Данные,

приведенные в таблице, применяют в том случае, если для конкретных видов

оборудования не установлены другие нормы.

1.7. При оценке теплового состояния токоведущих частей различают

следующие степени неисправности исходя из приведенных значений коэффициента

дефектности:

Не более 1,2 Начальная

степень неисправности, которую следует держать под контролем

1,2-1,5 Развившийся

дефект. Принять меры по устранению неисправности при ближайшем выводе

электрооборудования из работы

Более 1,5 Аварийный

дефект. Требует немедленного устранения

1.8. Принимается

следующая периодичность проведения тепловизионного контроля.

Генераторы — в

сроки, указанные в п. 3.12.

Электрооборудование

распределительных устройств на напряжение:

35

кВ и ниже — 1

раз в 3 года;

110-220

кВ — 1 раз

в 2 года;

300-750

кВ —

ежегодно.

Распределительные

устройства (РУ) всех напряжений при усиленном загрязнении электрооборудования —

ежегодно.

Внеочередной

ИК-контроль электрооборудования РУ всех напряжений проводится после стихийных

воздействий (значительные ветровые нагрузки, КЗ на шинах РУ, землетрясения,

сильный гололед и т.п.).

Воздушные линии

электропередачи — проверка всех видов контактных соединений проводов:

— вновь вводимые

в эксплуатацию ВЛ — в первый год ввода их в эксплуатацию;

— ВЛ, находящиеся

в эксплуатации 25 лет и более, при отбраковке 5 % контактных соединений —

ежегодно, при отбраковке менее 5 % контактных соединений — не реже 1 раза в 3

года;

— ВЛ, работающие

с предельными токовыми нагрузками, или питающие ответственных потребителей, или

работающие в условиях повышенных загрязнений атмосферы, больших ветровых и

гололедных нагрузках — ежегодно;

— остальные ВЛ —

не реже 1 раза в 6 лет.

2. Синхронные

генераторы

2.1. Тепловизионный

(инфракрасный) контроль состояния стали статора

Контроль производится

в случаях, указанных в п. 3.12 Норм

при проведении испытания стали статора генератора.

Снимаются

термограммы до подачи напряжения в намагничивающую обмотку, затем в течение 1-2

ч через каждые 15 мин при нагревании статора и его остывании. Термограммы

снимаются для зубцовой части статора и всей внутренней поверхности расточки

статора при обесточенной намагничивающей обмотке.

По снятым

термограммам определяются температуры перегрева, которые не должны превышать

значений, указанных в п. 3.12 Норм,

выявляются локальные тепловыделения в стали статора и оценивается их

допустимость.

2.2. П, К, М.

Тепловизионный контроль паек лобовых частей обмотки статора

Контроль

производится при снятых торцевых щитах генератора в случаях, указанных в п. 3.31 Норм. При установившемся тепловом

режиме снимаются термограммы паек лобовых частей по расточке статора при

протекании по обмотке постоянного тока (0,5-0,75)Iном.

В процессе

тепловизионного контроля составляется тепловая карта с температурами на

поверхности коробочек паяных контактных соединений.

В качестве

репера используется поверхность изолирующей коробочки паяного контактного соединения,

стержень которого имеет термопару на меди.

3. Электродвигатели

переменного и постоянного тока

Тепловизионный

контроль теплового состояния производится у электродвигателей ответственных

механизмов. При тепловизионном контроле оценивается состояние подшипников по

температуре нагрева (табл. П3.1,

п. 13), проходимость вентиляционных каналов и отсутствие витковых замыканий в

обмотках — по локальным нагревам на поверхности корпуса электродвигателя.

4. Силовые

трансформаторы, автотрансформаторы, масляные реакторы (в дальнейшем

трансформаторы)

Термографическое

обследование трансформаторов напряжением 110 кВ и выше производится при решении

вопроса о необходимости их капитального ремонта. Снимаются термограммы

поверхностей бака трансформатора в местах расположения отводов обмоток, по

высоте бака, периметру трансформатора, верхней его части, в местах болтового

крепления колокола бака, системы охлаждения и их элементов и т.п. При обработке

термограмм сравниваются между собой нагревы крайних фаз, нагревы однотипных

трансформаторов, динамика изменения нагревов во времени и в зависимости от

нагрузки, определяются локальные нагревы, места их расположения, сопоставляются

места нагрева с расположением элементов магнитопровода, обмоток, а также

определяется эффективность работы систем охлаждения.

5. Маслонаполненные

трансформаторы тока

5.1. Внутренняя

изоляция обмоток

Измеряются

температуры нагрева поверхностей фарфоровых покрышек трансформаторов тока (ТТ),

которые не должны иметь локальных нагревов, а значения температуры, измеренные

в аналогичных зонах покрышек трех фаз, не должны отличаться между собой более

чем на 0,3 °С.

5.2. Внутренние и

внешние переключающие устройства

Оценка состояния

контактных соединений внутреннего переключающего устройства ТТ производится

путем сравнения температур на поверхности расширителей трех фаз. Предельное

превышение температуры на поверхности расширителя, характеризующее аварийное

состояние контактных соединений переключающего устройства, при номинальном токе

не должно превышать 60 °С. Температура нагрева контактных соединений внешнего

переключающего устройства не должна превышать значений, указанных в табл. П3.1 (пп. 4 и 5).

5.3. Аппаратные

выводы трансформаторов тока

Нагрев

аппаратных выводов ТТ не должен превышать значений, приведенных в табл. П3.1 (п. 4).

6. Электромагнитные

трансформаторы напряжения

Измеряются

температуры нагрева на поверхности фарфоровых покрышек. Значения температуры,

измеренные в одинаковых зонах покрышек трех фаз, не должны отличаться между

собой более чем на 0,3 °С.

7. Выключатели

При контроле

контактов и контактных соединений измеряются температуры нагрева контактов и

контактных соединений (табл. П3.2),

соединений камер и модулей между собой и ошиновкой.

8. Разъединители

и отделители

8.1. Контактные

соединения

Предельные

значения температуры нагрева КС не должны превышать данных, приведенных в табл.

П3.1 (п. 5).

8.2. Контакты

Предельные

значения температуры нагрева контактов не должны превышать данных, приведенных

в табл. П3.1 (п. 2).

8.3. Выводы

разъединителей и отделителей

Предельные

значения температуры нагрева выводов из меди, алюминия и их сплавов,

предназначенных для соединения с внешними проводниками, не должны превышать

данных, приведенных в табл. П3.1

(п. 4).

Таблица П3.2

Объем

тепловизионного контроля контактов и контактных соединений выключателей

|

Вид выключателя |

Измеряемый контактный узел |

Предельная температура нагрева* |

Точка контроля |

|

Маломасляные (6-10 кВ) серий |

Шина — токоведущий вывод Вывод — гибкая связь Гибкая связь — свеча Шина — нижний контакт бака |

пп. 4 и 5 |

Болтовое КС соответствующего узла |

|

Дугогасительная камера |

(**) |

Поверхность корпуса выключателя в зоне размещения дугогасительной |

|

|

Маломасляные (110 кВ и выше) серий ВМТ, МГ-110 и им |

Шина — токоведущий вывод |

пп. 4 и 5 |

Болтовое КС узла |

|

Токопровод неподвижного контакта к фланцу выключателя |

Верхний фланец выключателя |

||

|

Роликовый токосъем |

(**) |

Поверхность фарфоровой покрышки в зоне размещения токосъема и |

|

|

Дугогасительная камера |

(**) |

||

|

Баковые масляные |

Шина — токоведущий вывод |

пп. 4 и 5 |

Болтовое КС узла |

|

Дугогасительная камера |

(**) |

Поверхность бака выключателя в зоне размещения |

|

|

Воздушные |

Шина — токоведущий вывод |

пп. 4 и 5 |

Болтовое КС соответствующего узла |

|

Токоведущие соединения модулей ВВ |

пп. 4 и 5 |

||

|

Дугогасительная камера, отделитель |

(**) |

Поверхность изоляционной покрышки цилиндра в зоне |

|

|

Элегазовые |

Рабочие и дугогасительные контакты |

(**) |

То же |

|

Вакуумные |

То же |

(**) |

» |

* Указанные пункты относятся к табл. П3.1.

** Оценка состояния осуществляется путем

сравнения измеренных значений температур на поверхности баков (покрышек) фаз

выключателей. Не должны иметь место локальные нагревы в точках контроля.

9. Закрытые и

комплектные распределительные устройства и экранированные токопроводы

9.1. Контакты и

контактные соединения аппаратов и токоведущих частей ячеек КРУ и КРУН

Контроль

осуществляется, если позволяет конструкция устройства. Предельные значения

температуры нагрева контактов и контактных соединений аппаратов и токоведущих

частей приведены в соответствующих разделах приложения.

9.2. Выявление

короткозамкнутых контуров в экранированных токопроводах

При

тепловизионном контроле обращают внимание как на возникновение локальных очагов

тепловыделения, так и на температуры нагрева кожухов (экранов) и мест их

подсоединения к трансформаторам, генератору и металлоконструкциям.

Предельное

значение температуры нагрева металлических частей токопроводов, находящихся на

высоте и доступных для прикосновения человека, не должно превышать 60 °С.

10. Сборные и

соединительные шины

10.1. Контактные

соединения

Предельные

значения температуры нагрева болтовых контактных соединений не должны превышать

данных, приведенных в табл. П3.1

(п. 5).

Оценка состояния

нагрева сварных контактных соединений, выполненных методом обжатия,

производится согласно пп. 1.5 и 1.6 настоящего приложения.

10.2. Изоляторы

шинных мостов

Тепловизионный

контроль изоляторов рекомендуется производить при повышенной влажности воздуха.

По высоте

фарфора изолятора не должно быть локальных нагревов.

11. Токоограничивающие

сухие реакторы

Превышения

температуры нагрева контактных соединений не должно быть более 65 °С.

12. Конденсаторы

12.1. Контактные соединения

Предельные

значения температуры нагрева контактных соединений силовых конденсаторов,

отдельно стоящих или соединенных в батарею, не должны превышать данных,

приведенных в табл. П3.1 (п. 7).

12.2. Элементы батарей силовых конденсаторов

При контроле

измеряется температура нагрева корпусов элементов конденсаторов. Измеренные

значения температуры конденсаторов одинаковой мощности не должны отличаться

между собой более чем в 1,2 раза.

12.3. Оценка

состояния батарей силовых конденсаторов

Оценка

технического состояния батарей производится по результатам тепловизионного

контроля по пп. 12.1 и 12.2 при решении вопроса об объеме и

сроках проведения капитального ремонта.

12.4. Элементы

конденсаторов связи и делительных конденсаторов

При выявлении

локальных нагревов в элементах конденсаторов производится внеочередной контроль

состояния их изоляции.

13. Вентильные

разрядники и ограничители перенапряжений

13.1. Элементы

разрядника

Признаки

исправного состояния вентильного разрядника с шунтирующими резисторами при

тепловизионном контроле:

— верхние

элементы в месте расположения шунтирующих резисторов нагреты одинаково во всех

фазах;

— распределение

температуры по элементам фазы разрядника практически одинаково (в пределах

0,5-5 °С в зависимости от количества элементов в разряднике), а для

многоэлементных разрядников может наблюдаться плавное снижение температуры

нагрева шунтирующих резисторов элементов, начиная с верхнего.

13.2. Элементы

ограничителей перенапряжений

При

тепловизионном контроле фиксируются значения температуры по высоте и периметру

покрышки элемента, а также зоны с локальными нагревами.

Оценка состояния

элементов ограничителей осуществляется путем пофазного сравнения измеренных

температур.

14. Маслонаполненные

вводы

14.1.

Оценка внутреннего состояния ввода

Проверка

отсутствия короткозамкнутого контура в расширителе ввода производится у

маслонаполненных герметичных вводов серии ГБМТ-220/2000.

Нагрев

поверхности корпуса расширителя ввода не должен отличаться от такового у вводов

других фаз.

Проверка

состояния внутренних контактных соединений ввода производится путем измерения

температур по высоте ввода у маслобарьерных вводов 110 кВ (заводские чертежи №

669, 146 и др.), 220 кВ (заводской чертеж № 200-0-0), выпуска до 1968 г.

конденсаторных негерметичных вводов 110 кВ (заводской чертеж № 132-0-0), 220 кВ

(заводской чертеж № 133-0-0, 208-0-0Б) и 500 кВ (заводской чертеж № 179-0-0,

206-0-0).

Маслонаполненный

ввод не должен иметь локальных нагревов в зоне расположения контактных

соединений.

Проверка

состояния верхней части остова ввода производится у маслонаполненного ввода

негерметичного исполнения.

Маслонаполненный

ввод не должен иметь резкого изменения температуры или локальных нагревов по

высоте покрышки по сравнению с вводами других фаз.

Сказанное может

быть следствием опасного понижения уровня масла во вводе или увлажнения

(зашламления) верхней части остова.

14.2. Выводы

вводов

Предельные

значения температуры нагрева ввода из меди, алюминия и их сплавов,

предназначенных для соединения с внешними проводниками, не должны превышать

данных, приведенных в табл. П3.1

(п. 4).

15.

Предохранители

15.1.

Контактные соединения

Предельные

значения температуры нагрева КС предохранителей не должны превышать данных,

приведенных в табл. П3.1 (п. 6).

15.2. Определение

состояния плавкой вставки

Не должно

наблюдаться локальных нагревов в средней части изоляционной трубки

предохранителя.

16.

Высокочастотные заградители

При контроле

контактных соединений предельные значения температуры нагрева не должны

превышать данных, приведенных в табл. П3.1

(пп. 4 и 5).

17. Аппараты,

вторичные цепи и электропроводка на напряжение до 1000 в

17.1. Контакты и

контактные соединения

Тепловизионный

контроль осуществляется в силовых цепях, шкафах и сборках 0,4 кВ с

подсоединенными коммутационными аппаратами, трансформаторами тока, кабелями и

т.п.

Предельные

значения температуры нагрева контактов коммутационных аппаратов не должны

превышать данных, указанных в табл. П3.1

(п. 2), а контактных соединений — в табл. П3.1 (пп. 4 и 5).

17.2. Оценка

теплового состояния силовых кабелей 0,4 кВ

Предельные

значения температуры нагрева токоведущих жил кабелей, измеренные в местах их

подсоединения к коммутационным аппаратам (при исправном состоянии последних), в

зависимости от марки кабеля не должны превышать данных, приведенных в табл. П3.1 (п. 11).

18. Электрооборудование

систем возбуждения генераторов и синхронных компенсаторов

18.1. Контактные

соединения

Значения

измеренных температур КС коммутационных аппаратов, силовых тиристоров, диодов,

предохранителей и других элементов преобразователей и шкафов не должны

превышать данных, приведенных в табл. П3.1

(пп. 4 и 5).

18.2. Силовые

тиристоры и диоды

Измеренные

значения температур нагрева тиристоров и диодов не должны отличаться между

собой более чем на 30 %.

При

тепловизионном контроле обращают внимание на равномерность нагрева тиристоров и

диодов параллельных ветвей.

19. Воздушные

линии электропередач

Тепловизионный

контроль контактных соединений проводов ВЛ осуществляется с вертолета.

19.1. Болтовые

контактные соединения проводов ВЛ

Измеренные

значения температур нагрева не должны превышать значений, приведенных в табл. П3.1 (п. 5).

19.2. Сварные

контактные соединения проводов ВЛ и контактные соединения, выполненные обжатием

Коэффициент

дефектности у соединений проводов, выполненных из алюминия, не должен превышать

значений, приведенных в п. 1.7

настоящего приложения.

19.3. Грозозащитные

тросы

Проверяется

отсутствие нагрева в местах изоляции троса от опоры (состояние изолятора и

искрового промежутка).

Содержание

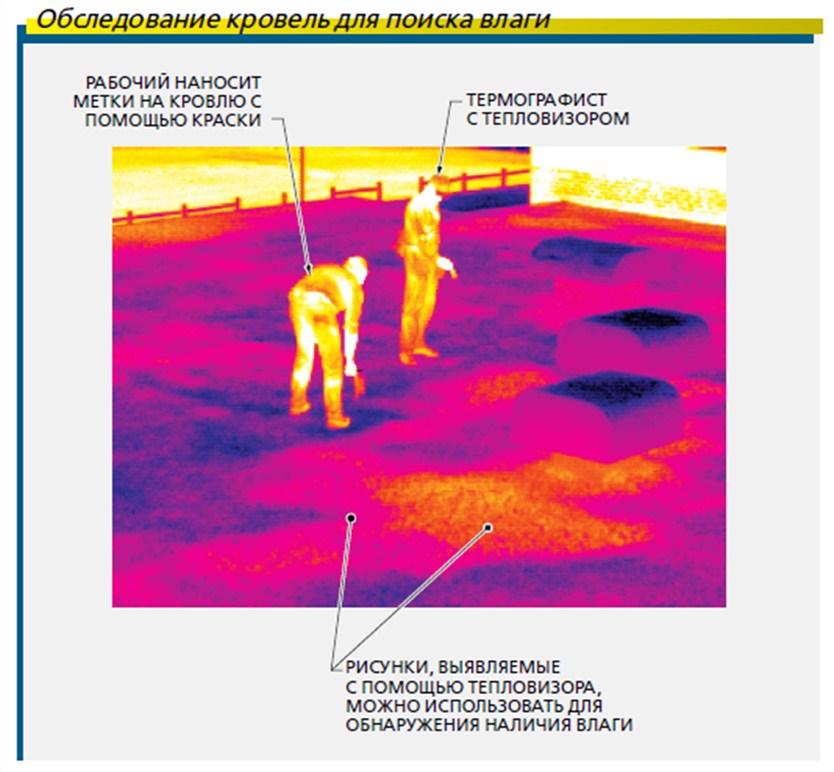

Тепловидение и термографию можно использовать для решения таких задач, как обследование электрического и технологического оборудования, а так же для диагностики зданий. к электрооборудованию относятся двигатели, распределительные устройства и подстанции. к технологическому оборудованию относится автоматизированное производственное и сборочное оборудование. Диагностика зданий включает в себя поиск влаги в кровлях, проверку теплоизоляции зданий. Теплоизоляционные материалы могут устанавливаться в стенах, потолках и полах ограждающих конструкций здания.

Обследование электрооборудования

Тепловизоры чаще всего используются для проверки состояния электрических систем, поскольку они позволяют проводить обследование быстро и без непосредственного контакта. Большая часть работы по тепловизионному обследованию электрооборудования имеет качественный характер, то есть, производится простое сравнение тепловых изображений похожих компонентов. Тепловое изображение – это отдельный снимок теплового потока, который испускается объектом. Для трехфазных электрических систем это просто, поскольку в обычных условиях тепловое изображение фаз почти всегда просто понять.

Тепловидение является очень эффективным, поскольку отказы оборудования часто имеют характерные распознаваемые тепловые сигнатуры. Более того, тепловизионное обследование обнаруживает проблемы даже тогда, когда визуальное обследование показывает очень мало, либо совсем ничего. Тепловые отклонения указывают на ненормальное или подозрительное состояние оборудования. Хотя тепловые отклонения не всегда можно обнаружить, или трудно найти их причину, без сомнения, тепло, которое выделяется на высоком электрическом сопротивлении, обычно предшествует неисправностям.

Если одна или две фазы или компоненты имеют различные температуры, которые нельзя объяснить обычным балансом нагрузок, это могут быть тепловые отклонения. Например, ненормально высокое сопротивление приводит к нагреву в точке соединения. Однако, если произошел отказ и напряжение пропало, то компонент может выглядеть более холодным.

Открытые электрические шкафы могут представлять опасность для термографиста. Поражение электрическим током случается не часто, поскольку проведение тепловизионного обследования не требует контакта. Однако существует опасность электрического пробоя, особенно при напряжениях 480 В и выше.

Например, открывание дверцы может вызвать электрический пробой, поскольку блокировка может быть неисправна, или шевелятся объекты, например, останки насекомых, пыль или мусор, внутри электрического шкафа. Это может привести к пробою между фазой и землей. Возникшая дуга может достигнуть температуры более 16650°С (30,000°F) менее чем за секунду. Только персонал, имеющий специальный допуск, должен открывать шкафы, в которых находится электрооборудование под напряжением.

Термографисты должны прилагать все необходимые усилия для предупреждения и предотвращения электрического пробоя. международные регулирующие органы могут разработать подробные требования, необходимые для минимизации опасности электрического пробоя. Эти требования включают в себя изучение опасности, методик проведения обследования и обсуждение необходимых средств индивидуальной защиты. Средства индивидуальной защиты предназначены для того, чтобы уменьшить возможные повреждения, вызванные интенсивным выделением тепла при электрическом пробое, и обычно включают средства защиты для глаз, головы, кожи и рук. См. Рис. 6-1.

Рис. 6-1. Средства индивидуальной защиты включают средства защиты глаз, головы, кожи и рук для уменьшения возможных повреждений вызванных интенсивным выделением тепла и другими опасностями, возникающими при электрическом пробое.

Методики обследования электрооборудования основаны на здравом смысле, технологии и практическом опыте обслуживания. По возможности, компоненты и оборудование должны находиться в работе, после чего можно произвести непосредственное обследование тепловизором.

Иногда обследования приходится производить косвенным образом, например, для закрытой соединительной коробки двигателя или для воздушного закрытого шинопровода. Хотя в некоторых случаях просто не остается другого выбора, как для воздушного шинопровода, однако это не рекомендуется делать регулярно. если крышки невозможно открыть, данные, полученные в результате такого тепловизионного обследования, сами по себе могут не дать необходимой информации.

Некоторые виды оборудования бывает настолько трудно обследовать и/или настолько опасно иметь доступ, что для обследования приходится принимать специальные меры. Дополнительные способы проведения обследования могут включать использование смотровых окон или инфракрасных смотровых окон, чтобы обеспечить возможность обзора закрытых пространств. Так же можно использовать другие технологии, например, анализаторы ультразвука.

Место установки инфракрасных смотровых окон необходимо выбирать очень внимательно, чтобы можно было увидеть все компоненты и устройства. Инфракрасное смотровое окно – это устройство, которое устанавливается в электрических шкафах для прохождения инфракрасного излучения, которое «видит» тепловизор. Инфракрасные прозрачные окна часто позволяют проводить тепловизионное обследования без необходимости открывать крышки и дверцы шкафов. См. Рис. 6-2.

Рис. 6-2. Инфракрасные смотровые окна обеспечивают прохождение инфракрасного излучения к тепловизору без необходимости открывать дверцы или шкафы.

Также можно использовать оборудование, которое регистрирует ультразвук. Ультразвук порождается неисправным электрическим соединением. Он находится за пределами слышимого диапазона, но может быть обнаружен с помощью специальных устройств. Даже микроразряды, возникающие в месте соединения, обычно производят ультразвуки, которые можно обнаружить через щели или небольшие отверстия в корпусе шкафов.

Во время обследования особое внимание уделяется электрическим соединениям или контактам. Электрические соединения и контакты могут иметь нагрев вследствие ненормально высокого сопротивления и являются основным источником отказов в системах.

Также можно обнаружить дисбаланс тока между фазами. Часто это считается нормальным, как, например, в сетях освещения. Однако это может привести к дорогостоящим неисправностям в других элементах электрической системы, таких как двигатели, на которых может пропасть одна из фаз, или для любых цепей, которые перегружены.

Хотя тепловизоры широко используются для диагностики электрооборудования, они часто используются неэффективно или неправильно. Термографист может пропустить или неправильно диагностировать возможные проблемы. На видимую через тепловизор температуру поверхности, кроме серьезности проблемы, могут влиять многие другие факторы. Более того, соотношение между нагревом и степенью неисправности, особенно во времени, не всегда хорошо понятно.

Хорошо известно, что температура электрического соединения изменяется с изменением нагрузки. Тепловую мощность, выделяемую на соединении с высоким сопротивлением, можно предсказать (I2R), однако температуру, которая при этом получается, предсказать труднее. По этой причине в некоторых стандартах рекомендуется, чтобы обследования проводились при нагрузке не менее 40% от максимально возможной нагрузки. Необходимо уделять особое внимание любым неоднородностям, обнаруженным на оборудовании под небольшой нагрузкой, где нагрузка должна возрасти в будущем.

Если дверцы нельзя легко открыть и нагревающиеся компоненты не видны напрямую, как, например, в случае с закрытым воздушным шинопроводом, градиент температур между проблемой и видимой поверхностью будет обычно очень большой. Градиент температур – это разность между действительной температурой в месте, где наблюдается проблема, и температурой, которая зарегистрирована или измерена на поверхности, которую фиксирует тепловизор. Разность температур величиной даже в 2,8°С (5°F) на закрытом шинопроводе может указывать на скрытое аварийное состояние. маслонаполненные устройства, такие, как трансформаторы, имеют похожие или даже большие градиенты температур.

Чтобы уменьшить нежелательные блики на дисплее, для тепловизоров существуют специальные солнцезащитные козырьки.

Внимательно необходимо подходить к проведению обследований на улице, когда скорость ветра превышает 8 км/ч (5 миль/ч). Например, перегревы на оборудовании необходимо сравнивать с тем, как они могли выглядеть в отсутствие ветра. Некоторые неоднородности могут стать ниже предела обнаружения, пока скорость ветра не упадет. Подобное влияние может наблюдаться на закрытом оборудовании, когда крышки открываются на какое-то время перед проведением обследования. Хорошие методики обследования требуют, чтобы обследование проводилось как можно более быстро и безопасно после открытия крышек.

Просмотр изображения на дисплее на улице так же может быть непростой задачей. Условия освещения могут привести к появлению нежелательных бликов, которые уменьшают видимость зафиксированных деталей. Обследование оборудования, расположенного на улице, не обязательно проводить ночью, однако в ясную солнечную погоду можно так же получить ошибочные изображения из-за солнечного нагрева. Это особенно касается компонентов, окрашенных в темные цвета, таких как керамические изоляторы линий электропередач.