© Завод «Прогресс», 2006—2025 — Упаковочное и фасовочное оборудование

129344, г. Москва, ул. Искры, д. 31, корп.1

ООО «ЗАВОД ПРОГРЕСС», ИНН: 7716979460, ОГРН: 1237700174326

Отзывы | Политика конфиденциальности | Видео | Карта сайта

Внимание! Информация на сайте не является публичной офертой.

Изображения, представленные на сайте, могут отличаться от внешнего вида оборудования, рекомендуем уточнять комплектацию и наличие дополнительных опций.

Данный интернет-сайт носит исключительно информационный характер и не является публичной офертой, определяемой

положениями ч. 2 ст. 437 Гражданского кодекса РФ. Для получения точной информации о стоимости оборудования,

пожалуйста, обращайтесь к сотрудникам компании Завод «Прогресс» по номеру +7 (495) 225-33-00.

Вертикальный

фасовочный и упаковочный автомат

PVP-2000

ТЕХНИЧЕСКИЕ

ВОПРОСЫ

- Данный автомат имеет серийный номер,

указанный ниже (Serial No.).

При обращении за технической

консультацией по данному вертикальному фасовочному и упаковочному автомату,

всегда указывайте серийный номер.

- При покупке запасных частей и опций для вертикального

фасовочного и упаковочного автомата также укажите серийный номер автомата,

для которого они предназначаются. (Заказы принимаются по телефону и/или

факсу.) - Для получения срочной консультации в

нерабочие часы (в ночное время и/или в праздничные дни) пользуйтесь

факсимильной связью.

СЕРИЙНЫЙ НОМЕР АВТОМАТА

PVP-2000-06

По вопросам эксплуатации вертикального фасовочного и упаковочного

автомата, обращайтесь в отдел Послепродажного Обслуживания

ПРЕДИСЛОВИЕ

Благодарим Вас за покупку нашего вертикального

фасовочного и упаковочного автомата – фасовочного и упаковочного автомата в вертикальном

исполнении.

Данное руководство рассматривает

вопросы, требующие особого внимания при эксплуатации вертикального фасовочного

и упаковочного автомата, а также дает краткое описание принципов его работы.

Для обеспечения правильной и

безопасной работы вертикального фасовочного и упаковочного автомата, проведения

чистки, техобслуживания или проверки ваш персонал должен пройти соответствующую

подготовку. В этом поможет данное руководство по эксплуатации. Оно также содержит

инструкции по подготовке вертикального фасовочного и упаковочного автомата к

пуску.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ: содержание

Глава

№ 1. Особенности установки и меры предосторожности

1- 1 Установка

1- 2 Вопросы, требующие особого внимания

Глава

№ 2. Технические характеристики

2-1 Краткое описание вертикального

фасовочного и упаковочного автомата

2-2 Внешний вид вертикального фасовочного и упаковочного автомата

Глава

№ 3. Обеспечение безопасной работы вертикального фасовочного и упаковочного

автомата

3-1 Предупреждения и предостережения

Глава

№ 4. Руководство по эксплуатации

4-1 Порядок работы

4-2 Наименование и функции составных блоков

4-3 Аварийная остановка

4-4 Принципы работы вертикального

фасовочного и упаковочного автомата

4-5 Операционный и аварийный экраны

4-6 Экран упаковочного процесса и дозатора

продукта

4-7 Установка температуры склеивающих блоков

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ: содержание

Глава № 5. Установка параметров

5-1Основные принципы

работы экрана и вопросы, требующие особого внимания

5-2 Установка времени

5-3 Установка длины мешка

5-4 Установка места отреза пленки

5-5 Выбор Функции

Глава № 6. Описание экранов

6-1 Экран установки

основных функций

6-2 Установка основных параметров на

магнитном барабане

6-3 Экран Выбора Продукта

6-4 Ввод нового продукта

6-5 Обучающий экран

6-6 Дублирующий Экран

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ: содержание

Глава

№ 7. Настройка и эксплуатация вертикального фасовочного и упаковочного автомата

7- 1 Горизонтальный склеивающий

блок

7- 2 Вертикальный склеивающий

блок

7- 3 Формовочное устройство

7- 5 Бобина

7- 6 Конвейерная лента

7- 7 Подающий блок

7- 13 Светоотражатель

и сенсор оттиска

7- 14 Блок вытяжного вентилятора

7- 19 Воздушная секция

7- 39 Заправка пленки

Глава

№ 7. Причины и устранение возможных неполадок

7-1 Причины и устранение возможных неполадок

7-2 Система аварийных предупреждений

Глава

№ 8. Техническое обслуживание

8-1 Осмотр вертикального фасовочного и упаковочного автомата (Проверка)

8-2 Чистка

8-3 Техобслуживание после завершения работы

Глава

1.

ОСОБЕННОСТИ

УСТАНОВКИ ВЕРТИКАЛЬНОГО ФАСОВОЧНОГО И УПАКОВОЧНОГО АВТОМАТА И МЕРЫ ПРЕДОСТОРОЖНОСТИ

1-1 Особенности

установки:

Правильная работа вертикального фасовочного и упаковочного автомата

Эксплуатацию вертикального фасовочного и

упаковочного автомата следует проводить в строгом соответствии с Руководством

по Эксплуатации. Компания РАМ (Pacific Automatic Machinery) не несет никакую

ответственность за поломку вертикального фасовочного и упаковочного автомата,

вызванную неправильной эксплуатацией.

Принципы правильной эксплуатации вертикального

фасовочного и упаковочного автомата:

1.

Установите

вертикальный фасовочный и упаковочный автомат на жесткой ровной поверхности

пола.

2.

С

помощью болтов, расположенных в ножках автомата, отрегулируйте высоту. Используйте

выравнивающую «линейку–уровень».

3.

Во

избежание опасной ситуации используйте заземляющий провод. (№.3 «Заземление»).

1-2 Вопросы, требующие

особого внимания:

1. Перед тем как

пустить вертикальный фасовочный и упаковочный автомат, убедитесь в том, что

место, где оно установлено, полностью подготовлено к работе.

2. Операторы вертикального

фасовочного и упаковочного автомата должны быть одеты в специальную рабочую

одежду из хорошо

чистящегося материала. Манжеты рукавов должны

быть постоянно

застегнуты!

3. Не меняйте

самостоятельно конструкцию вертикального фасовочного и упаковочного автомата.

Это может

привести к его

поломкам и создать опасную ситуацию.

Глава

2.

ТЕХНИЧЕСКИЕ

ХАРКТЕРИСТИКИ ВЕРТИКАЛЬНОГО ФАСОВОЧНОГО И УПАКОВОЧНОГО АВТОМАТА

2

— 1 Краткое описание вертикального фасовочного и упаковочного автомата

1. Функции

Данное вертикальный

фасовочный и упаковочный автомат предназначено для создания упаковочных пакетов.

Рулонная пленка проходит через специальный трубу, приобретая форму рукава.

Затем конвейерная лента подает пакет в нижние блоки, где происходит склеивание

верхних и нижних концов пакета. При прохождении из верхней части в нижнюю,

пленка разрезается на куски и концы образуемого пакета склеиваются.

2. Специальные

элементы:

1)Функция «Продукт в Памяти»:

Поскольку

ассортимент упаковываемых продуктов достаточно большой, данная модель снабжена

специальной функцией по сохранению в памяти данных о 20 разных продуктах.

Руководствуясь сохраненными параметрами, вертикальный фасовочный и упаковочный

автомат автоматически активизирует определенные функции (см. ниже). Благодаря

этому вы получаете возможность работать с разными продуктами.

Вертикальный

фасовочный и упаковочный автомат сохраняет следующие параметры:

*подача

пленки * длина пакета

*температура при склеивании краев пакета

* упаковка продукта

в пакет

2)Функция

«Самодиагностика»:

Благодаря этой функции причина и место возникшей неполадки высвечиваются на

Операционном Экране, позволяя оператору принять незамедлительные меры.

На

экране появляются следующие сообщения:

*

закончилась пленка

*чрезмерное

скопление продукта в вертикальном фасовочном и упаковочном автомате

* закончилась

полиграфическая пленка

*сбой

температуры нагревателя

3)Сервопривод:

Благодаря этому механизму вертикальный

фасовочный и упаковочный автомат соответствует стандартам высоких технологий и

принципам мехатроники, а также интегрируется в заводскую систему автоматизации.

3.

Устройства и системы, обеспечивающие безопасность вертикального фасовочного и

упаковочного автомата:

Вертикальный

фасовочный и упаковочный автомат не должно запускаться в работу при открытых

передних панелях. Даже если открыта только одна панель, следует незамедлительно

прекратить работу.

Вертикальный

фасовочный и упаковочный автомат снабжена:

*

кнопкой аварийной остановки

*

системой взаимоблокировки (незамедлительная остановка):

*

передними прикрывающими панелями и дверкой справа

*

дверкой контрольной панели

Внешний

вид вертикального фасовочного и упаковочного автомата

1

– формовочное устройство

2

– вертикальный склеивающий блок

3

— горизонтальный склеивающий блок

4

– конвейерная лента

5

– операционная панель

6

– контрольная панель

7

— светоотражатель

и сенсор

оттиска

8

– печатное устройство

9

– бобина с пленкой

Глава 3.

Обеспечение

безопасной работы вертикального фасовочного и упаковочного автомата

3 – 1 Предупреждения и предостережения:

Для того чтобы обеспечить безопасную работу вертикального фасовочного

и упаковочного автомата, обратите особое внимание на следующие моменты.

1. Еще до начала

работы узнайте, где находится кнопка аварийной остановки.

2. Перед началом

работы также убедитесь в том, что приводные механизмы всех частей вертикального

фасовочного и упаковочного автомата работают нормально.

3. Убедитесь в

том, что рядом с вертикальным фасовочным и упаковочным автоматом нет

посторонних людей или предметов, которые могут привести к возникновению опасной

ситуации. Проведите инструктаж среди людей, вынужденных находится рядом с вертикальный

фасовочный и упаковочный автоматм во время его работы.

4. Во время работы вертикального

фасовочного и упаковочного автомата не пытайтесь проводить его настройку.

5. Во время работы вертикального

фасовочного и упаковочного автомата не трогайте руками те части, которые скрыты

за панелями.

6. При работе вертикального

фасовочного и упаковочного автомата не прикасайтесь к вертикальному и

горизонтальному склеивающим блокам,

а также к держателю пленки и

разогретому печатающему

устройству. Эти элементы сильно

нагреваются во время работы,

что может привести к ожогу.

7. Техобслуживание вертикального фасовочного и

упаковочного автомата следует проводить только при отключении вертикального

фасовочного и упаковочного автомата от источника питания.

8. При необходимости проверить, как работают движущиеся

элементы вертикального фасовочного и упаковочного автомата, переведите кнопки

взаимоблокировки в положение «ВЫКЛ». Убедитесь в том, что вблизи вертикального

фасовочного и упаковочного автомата нет посторонних людей и предметов, тем

самым, предотвращая опасность защемления или повреждения пальцев или других

частей тела, ожога и т.д. После завершения проверки не забудьте вернуть кнопки

взаимоблокировки в положение «ВКЛ».

9.

При работе будьте особенно осторожны с теми частями вертикального фасовочного и

упаковочного автомата, на которых прикреплен знак «ПРЕДУПРЕЖДЕНИЕ» — “WARNING”.

ПРЕДУПРЕЖДЕНИЕ

Осторожно: высокая

температура и напряжение. Нагреватель 200V.

10. При возникновении

каких-либо неполадок примите необходимые меры, установите и зафиксируйте

причину неполадки, изложите ее в форме отчета и проведите совещание с

персоналом для предотвращения повторного возникновения подобной неполадки.

11. Рекомендуем вам

разработать свой Свод Правил для обеспечения безопасной работы вертикального

фасовочного и упаковочного автомата.

Глава 4.

Руководство по

эксплуатации вертикального фасовочного и упаковочного автомата

4 – 1 Порядок работы

1. Подготовка

1) Проверьте давление

воздуха в главной части упаковочной вертикального фасовочного и упаковочного

автомата.

2)Убедитесь в том, что вертикальный

фасовочный и упаковочный автомат не представляет угрозы для людей и предметов,

находящихся поблизости. Включите кнопку электропитания (расположенную на задней

панели вертикального фасовочного и упаковочного автомата).

|

КНОПКА

|

ВКЛ = ON ВЫКЛ = OFF

3)На Операционном Экране

выберите наименование продукта, подлежащего упаковке.

4)С помощью

Операционного Экрана установите требуемую температуру нагревательного

устройства. (На экране должно появится: «ПОДГОТОВКА К РАБОТЕ» — «IN PREPARATION PROCESS FOR OPERATION»)

5)Когда температура нагревательного элемента

повысится до установленного показателя, на экране появится «Готов к работе» — «Operation Enable». Если спустя 20

минут после включения температура нагревателя не достигнет заданного

показателя, на экране загорится аварийный индикатор.

6)Убедитесь

в том, что надпись на экране изменилась на «Готов к работе». Это должно

произойти после нажатия на кнопку «СТОП» — «STOP». (Вертикальный

фасовочный и упаковочный автомат нельзя запускать в работу пока горит индикатор

«ТРЕВОГА» — «ALARM».) Если

сигнал не исчезает, устраните неполадку, а затем снова нажмите на кнопку

«СТОП».

2. Тестовый прогон

Примечание:

Перед пуском вертикального фасовочного и упаковочного автомата убедитесь в

том, что оно не представляет угрозы для людей и предметов, находящихся

поблизости.

Комментарий:

Function

select screen (1) = Экран Выбора функции

Feed Idle = Холостая подача

Scaler auto = Дозатор продукта

(автоматич.)

Mark detect = Сенсор оттиска

Mark missing = Оттиск

отсутствует.

H. seal cools = Горизонтальный

блок охлаждается.

V. seal cools = Вертикальный блок

охлаждается.

Vacuuming = Вакуум

Heater = Нагреватель

Up = Вверх

Operating = Работа

Set menu = Меню Установок

Help = Помощь

Down = Вниз

Function

for turning-over of letters … = Функция смены букв

1) Выйдите на Экран

Выбора Функции и переведите кнопки необходимых функций и тестового прогона в

положение «ВКЛ». (Если индикатор, соответствующий какой-либо кнопке,

отображается на экране белым цветом, это означает «ВЫКЛ», если черным цветом –

«ВКЛ».)

2)Убедитесь в том, что надпись на экране изменилась на

«Готов к работе».

3)Нажмите кнопку «НАЧАТЬ

РАБОТУ» — “OPERATION”.

Комментарий:

Products’

Denomination = Название продукта

In

Manual = Вручную

Packaging

capacity = Упаковочная мощность

Bag

width = Ширина пакета

Bag length = Длина пакета

Product select = Выбор продукта

Function = Функция

Set menu = Меню Установок

Save = Сохранить

V = Вертикальный блок

H.In = Внутренняя часть

горизонтального блока

H. Out = Внешняя часть

горизонтального блока

4) На экране появится

надпись «ОЖИДАНИЕ ПРОДУКТА» — “WAIT FOR PRODUCT”. После нажатия

кнопки «НАЧАТЬ РАБОТУ» — “OPERATION”, появится «ВЫБОР ПРОДУКТА» — “PRODUCT SELECT”, а затем “MANUAL/EMPTY BAG” – «ПУСТОЙ ПАКЕТ/ВРУЧНУЮ».

5)Для

изготовления пустых пакетов нажмите кнопку “MANUAL/EMPTY BAG” – «ПУСТОЙ

ПАКЕТ/ВРУЧНУЮ». (Ручному изготовлению пакета

соответствует красный индикатор, изготовлению пустого пакета – черный.) На экране

высветится надпись «ИЗГОТОВЛЕНИЕ ВРУЧНУЮ» — «IN

MANUAL OPERATION» или «ОЖИДАНИЕ

ПРОДУКТА» — «WAIT FOR

PRODUCT IN OPERATION».

6)После того, как вертикальный фасовочный и упаковочный

автомат сделает несколько пустых пакетов, нажмите на кнопку “MANUAL/EMPTY BAG” – «ПУСТОЙ ПАКЕТ/ВРУЧНУЮ».

На экране должен загореться индикатор «ОЖИДАНИЕ

ПРОДУКТА» — “WAIT FOR PRODUCT IN OPERATION”. Нажмите кнопку

«СТОП» — “STOP” для того, чтобы

остановить вертикальный фасовочный и упаковочный автомат. При этом погаснет

индикатор кнопки рабочего режима, а индикатор кнопки остановки загорится.

7) Перед началом поточного производства

проверьте правильность места отреза краев пакета, а также прочность скрепления

и расположение наносимого оттиска.

3.

Поточное производство:

1) Убедитесь в том, что индикатор «ДОЗАТОРА ПРОДУКТА» («SCALER») на экране «ВЫБОР

ФУНКЦИИ» («FUNCTIONS SELECT SCREEN») показывает черный

цвет.

2) Нажмите на кнопку

«НАЧАТЬ РАБОТУ» — «OPERATION». На экране должна загореться надпись «ОЖИДАНИЕ ПРОДУКТА» («WAIT FOR PRODUCT IN OPERATION»). Затем нажмите на

кнопку «ПОДАЧА ПРОДУКТА» — «PRODUCT FEEDER». Убедитесь в том,

что дозатор продукта находится в рабочем состоянии, а на экране загорелась

надпись «ИДЕТ РАБОТА» — “IN OPERATION”.

3) Теперь продукт поступает из дозатора и упаковывается

в пакеты.

4)

Убедитесь еще раз в том, что продукт упаковывается в пакеты. Внимательно

проверьте место отрезания пленки, прочность закрепляемых краев, расположение

наносимого рисунка, время, за которое изготавливается пакет и упакованный продукт

выходит из вертикального фасовочного и упаковочного автомата, не забился ли

пресс склеивающих блоков и т.д.

5) Для завершения работы нажмите на кнопку «СТОП» — “STOP”. Упаковочная вертикальный

фасовочный и упаковочный автомат полностью остановится через 3-5 секунд после прекращения

работы дозатора продукта. При нажатии кнопки «СТОП» погаснет индикатор кнопки

рабочего режима, а индикатор кнопки остановки загорится.

6) После прекращения работы

всегда переводите «КНОПКУ ЭЛЕКТРОПИТАНИЯ» — «POWER SUPPLY» — в положение

«ВЫКЛ». (Все работы по чистке вертикального фасовочного и упаковочного автомата

должны проводиться при отключенном электропитании!)

4

– 2. Наименование

и функции составных частей:

1.

Индикаторы сенсорной панели. Расположение кнопок.

Вид спереди

2.

Индикаторы сенсорной панели. Расположение кнопок.

1) Индикаторы

сенсорной панели: Это индикаторы, вмонтированные в сенсорные кнопки управления,

и показывающие работу вертикального фасовочного и упаковочного автомата, а

также параметры, контролируемые и сохраняемые при помощи различных кнопок.

2) Кнопка

рабочего режима (операционная кнопка): После ввода параметров работы нажмите на

эту кнопку. Она загорится спустя 1-5 секунд.

3) Кнопка

остановки: Спустя 2-3 секунды после нажатия этой кнопки вертикальный фасовочный

и упаковочный автомат полностью прекращает работу. После остановки вертикального

фасовочного и упаковочного автомата загорится индикатор кнопки остановки. Если

на экране горит надпись «ТРЕВОГА» — «ALARM», после устранения причины неполадки

следует нажать на кнопку остановки для перезапуска вертикального фасовочного и

упаковочного автомата.

4) Кнопка

подачи: Нажимая на эту кнопку при автоматическом режиме, дозатор продукта запускается

в работу. При этом загорится индикатор дозатора.

5) Кнопка

цикла: Изготовление пакета начинается после нажатия этой кнопки. Во время

работы вертикального фасовочного и упаковочного автомата горят индикаторы

кнопки цикла и операционной кнопки.

6) Кнопка

взаимоблокировки: После нажатия этой кнопки, загорается соответствующий

индикатор. Активизируется только кнопка Холостого Прогона, даже если панели и

дверки вертикального фасовочного и упаковочного автомата находятся в открытом

положении. (Используйте эту кнопку только в том случае, если требуется вынуть

пакеты из вертикального фасовочного и упаковочного автомата. В остальных

случаях старайтесь не злоупотреблять ею.)

7)

Кнопка аварийной остановки: Пользуйтесь этой кнопкой только в том случае,

когда нужно незамедлительно остановить работу вертикального фасовочного и

упаковочного автомата. (Не используйте кнопку для обычной остановки. Она

предназначена для незамедлительного прекращения работы всех электрических

систем тогда, когда корпус вертикального фасовочного и упаковочного автомата

или какая-либо ее часть повреждена или находится под угрозой повреждения.)

После нажатия

кнопки, происходит ее автоматическая блокировка. Для ее снятия после устранения

неполадки поверните кнопку вправо. Перед этим убедитесь в том, что вблизи вертикального

фасовочного и упаковочного автомата не находятся посторонние предметы или люди.

(При нажатии на кнопку аварийной остановки давление воздуха падает. Поэтому при

повторном запуске вертикального фасовочного и упаковочного автомата проверьте давление.)

3.

Показатели

на экране

1) Операционный экран: показывает текущую производительную

мощность, а также показатели мощности, сохраненные в памяти вертикального

фасовочного и упаковочного автомата, отображает функцию выбора продукта,

количество требуемых пакетов, меню памяти, функцию помощи, температурные

показатели и аварийную кнопку. Благодаря этому на экране можно увидеть всю работу

вертикального фасовочного и упаковочного автомата.

2 ) Кнопка Выбора Продукта (Product Select): используется для

выбора необходимого продукта из тех, что уже хранятся в памяти вертикального

фасовочного и упаковочного автомата (до 20 наименований).

1) Кнопка Выбора Функции

(Function): при наличии этой

кнопки можно выбрать необходимую функцию.

2) Кнопка Меню Установок (Set Menu): используется для установки

параметров.

3) Кнопка Количества Продукта: прекращает

работу вертикального фасовочного и упаковочного автомата после упаковки

необходимого количества продукта.

4) Кнопка Помощи (HELP): используется

тогда, когда нужные данные не удается найти на Операционном Экране.

5) Кнопка Установки Температур (Storing Temperatures): путем нажатия

одной из 3ёх колонок (вертикальный блок — VERTICAL), (внутренняя часть

горизонтального блока — INSIDE of HORIZONTAL), (внешняя часть

горизонтального блока — OUTSIDE of HORIZONTAL) устанавливается

температура соответствующей части вертикального фасовочного и упаковочного

автомата.

6) Кнопка Наименования Продукта (Denomination of Product): показывает название

продукта.

7) Кнопка Упаковочной Мощности (Packaging Capacity): отображает

скорость упаковки в минуту.

8) Кнопка Ширины Пакета (Width of Bag): показывает

требуемую ширину пакета.

9) Кнопка Длины Пакета (Length of Bag): показывает

требуемую длину пакетов.

10) Кнопка Количества Пакетов (Number of Bags): показывает необходимое

число пакетов.

11) Кнопка Текущего Температурного Параметра

(Value at present): показывает

температуру нагревательного устройства в данный момент.

12) Кнопка Сохраненного

Температурного Параметра (Stored Value): показывает

различные температуры нагревателя, хранящиеся в памяти вертикального

фасовочного и упаковочного автомата.

13)Аварийный Экран (Alarm Screen): показывает работу вертикального

фасовочного и упаковочного автомата в данный момент и/или выводит информацию об

аварийной ситуации.

4 – 3 Аварийная остановка

1. Установка Функции Аварийной Остановки

1)

Для

того чтобы установить Функцию Аварийной Остановки, поверните кнопку Аварийной Остановки

по часовой стрелке, тем самым, снимая ее блокировку.

2)

Нажмите

на кнопку Аварийной Остановки и убедитесь в том, что экран показывает «Готов к

работе» (“Operation possible”). При пуске вертикального

фасовочного и упаковочного автомата конвейер начнет работу с малой скоростью и

вернется в исходный режим, с которого начался цикл. (При работе в ручном режиме

конвейер возвращается в исходное положение кнопкой ручного контроля

«ВЫКЛ-ВКЛ-ВЫКЛ» — «OFF—ON—OFF». Для возврата в

ручной режим следует вернуть кнопку в положение «ВКЛ» — «ON».)

Предупреждение:

Будьте осторожны с конвейером при установке Функции Аварийной Остановки!

2. Тестовый прогон

после установки Функции Аварийной Остановки (вертикальный фасовочный и

упаковочный автомат изготавливает пустой пакет).

Предупреждение: Убедитесь

в том, что вертикальный фасовочный и упаковочный автомат не представляет угрозы

людям/предметам, находящимся поблизости!

1) Переведите кнопки всех функций,

необходимых для осуществления тестового прогона, в положение «ВКЛ» («ON»).

2) Убедитесь в том, что экран показывает

«Готов к работе» («Operation possible»).

3) Нажмите на кнопку «НАЧАТЬ РАБОТУ» — “Operation”. На экране должна

появиться надпись «ОЖИДАНИЕ ПРОДУКТА» («In operation: waiting for product»).

4) Нажмите на кнопку «ПУСТОЙ ПАКЕТ/ВРУЧНУЮ»

(«Manual/ Empty Bag» ), переходя в

ручной режим. На экране должна загореться надпись «ИЗГОТОВЛЕНИЕ ВРУЧНУЮ» — «Manual operation» (вертикальный

фасовочный и упаковочный автомат изготавливает пустой пакет).

|

Поверьте прочность скрепления

|

5) Обратите внимание на то, что после

активирования Функции Аварийной Остановки расположение оттиска может

измениться.

6) Запустите в работу

устройство, подающее пленку. Для этого измените положение ручного контроля: «ВЫКЛ»

«ВКЛ» «ВЫКЛ» («OFF—ON—OFF»).

7) Спустя 2-3 секунды после нажатия на

кнопку «СТОП» вертикальный фасовочный и упаковочный автомат прекратит работу и

вернется в исходный цикл.

8) Тестовый прогон закончен.

|

Перед

|

При изготовлении

пустого пакета обратите особое внимание на отмыкающее/смыкающее движение

горизонтального склеивающего блока.

4 – 4 Принципы работы вертикального

фасовочного и упаковочного автомата

1. Смена

продукта

Ниже дано краткое описание процедуры

настройки вертикального фасовочного и упаковочного автомата при смене продукта

(с изменением размера и/или типа пленки). Для получения подробной информации

смотрите Главу 6: пункт 6-3 «Экран Выбора Продукта», а также Главу 7: «Настройка

и эксплуатация вертикального фасовочного и упаковочного автомата».)

1) Настройте формовочное устройство.

Введите новые параметры формовочного

устройства в соответствии с его диаметром.

(Если диаметр не меняется, то параметры

формовочного устройства остаются прежними.)

2) Смените хоппер (загрузочную воронку).

Задайте параметры воронки в соответствии с параметрами формовочного устройства. (Установите воронку,

соответствующую по размеру формовочному устройству.)

3) Смените пленку на бобине.

Установите нужный тип пленки.

4) Заправьте пленку.

Заправьте пленку в бобины, затем проведите ее

через формовочное устройство.

5) Отрегулируйте положение вертикального склеивающего

блока. (Если диаметр не меняется, то регулировка не требуется.)

6) При необходимости измените буквы на шаблоне

печатного устройства.

7) На Экране Выбора Продукта выберите

нужный продукт.

(При отсутствии данных о продукте в памяти вертикального

фасовочного и упаковочного автомата, автоматический подбор невозможен. Смотрите

разделы «Установка» и «Описание экранов».)

Предупреждение: При проведении операций,

описанных выше, будьте особо внимательны!

Операционный и Аварийный экраны

1.

Операционный Экран:

1) «Подготовка» (Preparation).

Показывает, как повышается температура

нагревательного устройства до заданного параметра или параметра, хранящейся в

памяти.

2) «Готов к работе» (Operation — OK).

Показывает, что данные сохранены и вертикальный

фасовочный и упаковочный автомат готова к работе.

3) «Ожидается продукт» (Waiting product).

При нажатии кнопки «Начать работу» (Operation) произойдет пуск. Вертикальный

фасовочный и упаковочный автомат будет изготавливать только пустые пакеты,

находясь в ожидании продукта.

4) «Идет работа» (In operation).

Загорается

после нажатия кнопки «Начать работу» (Operation). Продукт

загружается в вертикальный фасовочный и упаковочный автомат и упаковывается в

пакеты.

5) «Изготовление вручную» (In

manual).

Загорается при переходе на ручной

режим работы.

6) Различные сигналы тревоги (alarm).

Если во время работы появляется сигнал

тревоги, произойдет автоматическая остановка вертикального фасовочного и

упаковочного автомата и индикатор рабочего режима погаснет.

Ниже приведены возможные варианты

сигнала тревоги.

2、Сигналы тревоги на Аварийном Экране

1)

Для смены изображения на экране дотроньтесь до сигнала тревоги, заключенного в

рамку.

2) Сигналы тревоги, не заключенные в рамку, можно

просмотреть при помощи стрелок ВВЕРХ — UP [▲] и ВНИЗ — DOWN [▼]. Экран

показывает все сигналы тревоги, поступившие за последнее время.

Правила эксплуатации упаковочного оборудования

В последние годы спрос на фасовочно-упаковочные аппараты вырос в несколько раз. И это не удивительно, ведь данное оборудование значительно упрощает и ускоряет процесс производства, значительно улучшает качество и внешний вид выпускаемого товара.

Мы не откроем вам секрет, если скажем, что первым и самым главным критерием при выборе оборудования, которое прослужит вам долгие годы, является выбор компании-производителя. Здесь важную роль играет имидж компании, какой срок гарантии она предлагает, а также то, из каких комплектующих собираются аппараты. Действительно качественное и проверенное фасовочно-упаковочное оборудование вы можете найти на нашем сайте.

Если с выбором оборудования вопрос более или менее ясный, то вопрос его эксплуатации куда более сложный. О том, как же сделать так, чтобы ваше упаковочное оборудование не дало сбой и прослужило вам долгие годы и пойдет речь в этой статье.

Правила эксплуатации фасовочно-упаковочного оборудования

При использовании фасовочно-упаковочных аппаратов необходимо выполнить следующие условия:

Качественный монтаж оборудования и его техническое обслуживание. Упаковочная техника — вещь не дешевая, поэтому к большинству работ необходимо допускать только высококвалифицированных специалистов, обладающих узкоспециализированными знаниями и знающих все нюансы монтажа конкретного оборудования. А вовремя проведенное техническое обслуживание позволит в разы увеличить срок работы оборудования. Если бережно и внимательно отнестись к аппарату, то он будет радовать бесперебойной работой больше положенного гарантийного срока. И помните — ремонтировать технику гораздо дешевле, чем потом приобретать новую.

Вводный инструктаж и обязательное обучение персонала по технике безопасности

Узкоспециализированные знания требуются не только при монтаже оборудования, но и при работе с ним. Только специально обученный персонал, кто прошел соответствующий обучающий курс, допускаются к работе на фасовочно-упаковочных аппаратах.

В избежании несчастных случаев на производстве и в обеспечении надежной и бесперебойной работы оборудования, весь персонал на производстве должен соблюдать технику безопасности при эксплуатации электрифицированных устройств.

Непосредственно перед началом процесса на рабочем месте необходимо провести вводный инструктаж для персонала, на котором каждого из специалистов необходимо ознакомить с техникой безопасности при эксплуатации электрифицированных устройств и с правилами оказания первой медицинской помощи при возникновении несчастного случая. Данное обучение должно проводиться 2 раза в год (один раз в 6 месяцев).

Правила техники безопасности

Самые основные действия, которые позволят вам правильно, а главное безопасно работать с оборудованием:

- Запрещено эксплуатировать упаковочное оборудование при отсутствии заземления электродвигателя;

- Никогда не используйте технику при наличии открытых приборов, находящихся под высоким напряжением;

- Не рискуйте жизнью и здоровьем и не используйте технику без специальной защиты вращающихся частей оборудования.

- Если некоторые части техники находятся в неисправности, то включать аппарат в электророзетку строго воспрещено;

- Строго запрещено прикасаться к движущимся частям оборудования, если оборудование включено в электрическую сеть, находится в режиме работы или в автоматической остановки;

- При завершении работы в первую очередь отключайте оборудование от электросети, далее проведите уборку рабочего места, протрите оборудование сухой и мягкой тканью. Чтобы не повредить корпус, не используйте гранулированные чистящие средства и легкоиспаряющиеся жидкости.

В нашей компании вы можете заказать:

Оформить любое оборудование можно одним из следующих способов:

Что необходимо сделать, чтобы не вывести оборудование из строя?

Воспользуйтесь 3 простыми советами и увеличьте срок работы техники больше положенного срока:

- Не менее одного раза в год проводите техническое обслуживание оборудования;

- При возникновении любых неполадок ни в коем случае не продолжайте работу, остановите оборудование и вызовите мастера по ремонту;

- Чтобы не усугубить ситуацию, не пытайтесь решить возникшую проблему самостоятельно.

Как выбрать надежное фасовочно-упаковочное оборудование?

Советы по выбору действительно качественного оборудования:

- Выбирайте надежную и проверенную компанию. Это должна быть организация, не первый год работающая в данном сегменте. Ознакомьтесь с ее готовыми проектами, почитайте отзывы клиентов. Внимательно изучите ценовую политику, гарантийные условия, а также уточните наличие специальных предложений.

- Обратите внимание на комплектующие. Качественное собранное оборудование — залог успеха вашего производства на долгие годы.

- Уточните о наличии сервисной службы. Своевременное, качественное и быстрое сервисное обслуживание не позволит простаивать вашему производству, что безусловно скажется на вашей прибыли.

Еще больше информации по приобретению качественного оборудования вы найдете на сайте компании «Интеграл Плюс», работающей в сфере фасовочно-упаковочного оборудования более 30 лет.

Хочу подписаться на рассылку

Содержание

- Эксплуатация упаковочного оборудования

- Техника безопасности и правила работы на упаковочном оборудовании

- Монтаж упаковочного оборудования

- Сервисное обслуживание упаковочного оборудования

- Ремонт упаковочного оборудования

Эксплуатация упаковочного оборудования

С ростом спроса на упаковочное оборудование увеличивается необходимость обучения персонала всем тонкостям работы с современными автоматизированными устройствами. Благодаря правильной эксплуатации и соблюдению техники безопасности оборудование будет работать дольше и не будет необходимости в его замене или частом сервисном обслуживании.

Эксплуатация упаковочного оборудования требует соблюдения правил техники безопасности во избежание травм и повреждений устройств. К работе с высокотехнологичными машинами допускаются обученные люди. В компании должен быть проведен инструктаж по электробезопасности, а также по оказанию первой медицинской помощи. Соблюдение элементарных правил безопасности и эксплуатации способствует качественной работе техники и предотвращает несчастные случаи.

Правила эксплуатации фасовочно-упаковочного оборудования должны быть изучены всеми сотрудниками и операторами, которые работают и взаимодействуют с оборудованием.

Техника безопасности и правила работы на упаковочном оборудовании

Перед запуском упаковочной линии специалист обязан проверить оборудование и механизмы на предмет целостности. Особое внимание уделяется автоматике, защитным и движущимся элементам. Начинать работу на упаковочном оборудовании необходимо после инструктажа от инженера по охране труда и представителя от поставщика.

Техника безопасности фасовочно-упаковочного оборудования предусматривает наличие заземления у электродвигателей. Без защиты вращающихся, движущихся частей аппаратов и токонесущих эксплуатировать его опасно. При неисправности автоматических приборов работать с машиной запрещено. Оборудование и рабочую зону необходимо держать в чистоте. После окончания рабочей смены оборудование при необходимости необходимо обесточить.

Монтаж упаковочного оборудования

Перед монтажом машин необходимо подготовить рабочие зоны и ознакомиться с инструкцией по эксплуатации конкретной модели машины.

Монтажные работы должны выполнять квалифицированные сотрудники от производителя или поставщика. Во избежание потери гарантии не рекомендуется привлекать сторонние компании. При выявлении неисправностей автоматических систем необходимо своевременно об этом оповестить ответственных лиц. Запрещается вносить изменения в конструкцию оборудования и устройства без согласования с поставщиком.

Доставленное оборудование перед монтажом должно быть проверено на предмет повреждения упаковки. Комплектация должна соответствовать упаковочному листу. До монтажа оборудование должно храниться в заводской упаковке и быть защищено от внешних воздействий.

На установленных агрегатах должны быть размещены таблицы или наклейки с техническими характеристиками и инструкцией по работе с оборудованием. На месте установки должны быть подведены все необходимые устройства согласно проекту. После монтажа нужно провести тестовое испытание с использованием необходимых упаковочных материалов для полноценной эксплуатации производственной линии.

Сервисное обслуживание упаковочного оборудования

Для продуктивной и бесперебойной работы упаковочных машин требуется регулярное профилактическое и плановое обслуживание. Для поддержки всего спектра работоспособности деталей и компонентов устройств необходимо своевременно позаботиться о техобслуживании и плановом уходе за оборудованием. Обучение персонала работе с автоматическими машинами позволяет существенно снизить риски непредвиденных поломок. Операторы на местах смогут вовремя сообщить о любых неполадках. Профессиональная диагностика позволяет выявлять неисправности и вовремя совершать все необходимые манипуляции по ремонту и настройке упаковочных систем.

Профилактическое обслуживание позволяет выявлять дефекты деталей оборудования. Этот сервис включает в себя осмотр машины, чистку и смазку механизмов, а также проверку безопасности работы с устройствами.

Главная задача сервисной поддержки — обеспечить безотказную работу устройств и защитить инвестиции компании. Плановый контроль технического состояния машины и регулярная инспекция технического специалиста в комплексе смогут отложить замену частей автоматических систем и непредвиденный ремонт.

Ремонт упаковочного оборудования

При соблюдении техники безопасности и проведении плановых работ возможно избежать внеплановых аварийных ситуаций на производстве и регулярных поломок аппаратов. Самые важные детали и компоненты машин необходимо иметь про запас на складе компании или в поставщика, чтобы своевременно можно было сделать замену без значительных простоев упаковочной линии. Не рекомендуется менять технологию работы устройств и вносить изменения в конструкцию машин без согласования с поставщиком. Успешная работа конечного этапа производства компании во многом зависит от реализации всех основных правил безопасности по эксплуатации фасовочно-упаковочного оборудования.

Ремонт автоматических упаковочных машин осуществляет сервисный мастер или представитель от поставщика. После диагностики и выявления поврежденных областей специалист планирует ремонтные работы вместе с мастером. Основная цель — восстановление продуктивной работоспособности производства.

Текущие ремонтные работы на предприятии являются плановыми и ориентированы на замену часто изнашиваемых деталей, их чистку и тестирование.

Полный ремонт может включать в себя разборку устройств, замену деталей для восстановления прежних характеристик машины.

Внеплановый ремонт предполагает экстренную помощь по восстановлению работоспособности устройств или их замену.

Не доверяйте ремонтировать свое оборудование непроверенным и не сертифицированным компаниям. Обязательно потребуйте гарантию на оборудование от производителя и гарантию на выполнение сервисных работ.

Эксплуатация фасовочно-упаковочного оборудования должна проходить в хорошо проветриваемом помещении с кондиционированием. Должна осуществляться регулярная уборка во избежание попадания мелких частиц грязи в автоматические, движущиеся элементы машин.

Рейтинг статьи

3.7

3

оценки

Настоящее руководство по эксплуатации предназначено для изучения устройства, принципа

действия, правил эксплуатации машины фасовочной Д-03, далее по тексту: машина фасовочная, машина, а также для руководства при выполнении профилактических и ремонтных работ в процессе эксплуатации.

Руководство по эксплуатации содержит:

- техническое описание машины фасовочной;

- порядок, правила и условия эффективной и безопасной эксплуатации;

- правила хранения, транспортирования и утилизации;

- порядок технического обслуживания;

- сведения и нормы, необходимые для технически правильных монтажа, наладки, регулирования и эксплуатации машины фасовочной.

К работе допускается обученный в соответствии с ГОСТ 12.0.004 и аттестованный персонал не моложе 18-ти лет, прошедший инструктаж по охране труда и мерам безопасности при работе на машине фасовочной.

Владелец обязан обеспечить содержание машины в исправном состоянии и безопасные условия работы на ней путём организации надлежащего осмотра, технического обслуживания, ремонта и надзора в соответствии с действующей эксплуатационной и нормативной документацией.

Фирма постоянно работает над совершенствованием конструкции машины фасовочной, повышением её надежности, улучшением условий эксплуатации и оставляет за собой право вводить изменения в конструкцию, не ухудшающие технические и эксплуатационные характеристики и дизайн без

корректировки эксплуатационной документации.

Описание и работа оборудования

Назначение оборудования

Машина фасовочная предназначена для фасования сыпучих продуктов. Фасование производится в предварительно подготовленные пакеты из бумаги путем набора заданной массы дозы.

Машина соответствует исполнению УХЛ категории 4.1, для работы в атмосфере типа I (условно чистая) по ГОСТ 15150, для эксплуатации в невзрывоопасных помещениях категории Д (по НПБ 105-95), с искусственно регулируемыми климатическими условиями, с относительной влажностью воздуха до 80%, при температуре окружающего воздуха от 15°до 35 °С, при этом, при температуре выше 30°С относительная влажность воздуха должна быть не более 70% .

Небольшая погрешность фасования, простота обслуживания и эксплуатационная надежность машины фасовочной позволяют широко использовать ее на разнообразных производственных предприятиях.

Безопасность работы машины фасовочной обеспечивают при ее эксплуатации в условиях производственной среды, удовлетворяющей требованиям “Правил техники безопасности и производственной санитарии на предприятиях хлебопекарной и макаронной промышленности” (в

дальнейшем Правил ТБ и ПС) и климатических условий, соответствующих исполнению УХЛ категории 4.1 ГОСТ 15150 в отапливаемых помещениях, позволяющих работать в соответствии с санитарными нормами.

Характеристики (свойства)

| Параметр | Значение |

|---|---|

| Масса дозы, кг | до 50 |

| Производительность, уп/мин | до 3 |

| Объем загрузочного бункера, л | 260 |

| Масса машины, кг, не более | 230 |

| Напряжение питания, В | 220/380 |

| Частота, Гц | 50±1 |

| Температурный диапазон, °С | +15……+35 |

| Потребляемая мощность, кВт, не более | .0,8 |

| Размеры дозатора, мм, не более | |

| длина | 1150 |

| ширина | 970 |

| высота | 2688 |

| Степень защиты оболочек электротехнических изделий | IP54 |

| Шум, дБа, не более | 80 |

| Вибрации, дБ, не более | 100 |

| Давление воздуха в пневмосистеме, МПа (кгс/см2) | 0,4 (4) |

Пределы допускаемых отрицательных отклонений содержимого нетто (массы дозы) от номинального количества в соответствии с ГОСТ Р 8.579-2002

Примечания:

- При фасовании товаров в упаковки руководствоваться ГОСТ Р 8.579-2002.

- Действительные значения производительности и точности фасования зависят от вида продукта, массы дозы и требуемой точности фасования. При увеличении массы неделимой частицы (куска) продукта производительность уменьшается и предел допускаемых отклонений увеличивается.

Состав изделия

Перечень

составных частей машины фасовочной приведен в таблице 1.

| Наименование | Количество |

|---|---|

| Рама | 1 |

| Бункер | 1 |

| Вибролоток | 1 |

| Опоры | 4 |

| Весовая платформа | 1 |

| Педаль | 1 |

| Пульт управления | 1 |

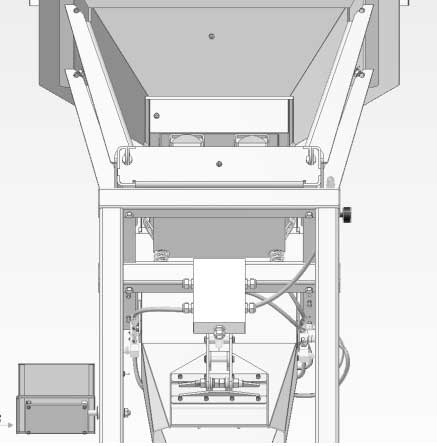

Общий вид и расположение основных частей машины фасовочной показаны на рисунке 1.

Рисунок 1. Общий вид.

Детали машины, которые соприкасаются с пищевыми продуктами, изготовлены из стали 12х18Н10Т, разрешенной к применению согласно РТМ 27-72-15-82.

Устройство и работа

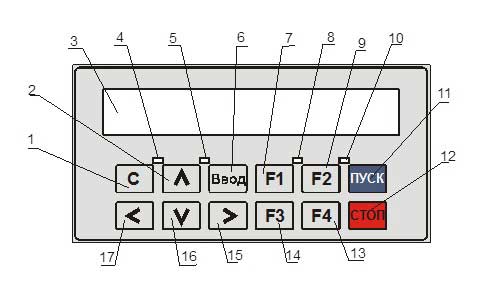

Машина фасовочная состоит из узлов и деталей, смонтированных на общем основании. Блок управления фасованием (БУФ) имеет следующие органы управления и индикации (см. рис. 2), приведенные в таблице 3.

Рисунок 2. Блок управления (БУФ).

Управление работой машины фасовочной — набор параметров, запуск различных операций осуществляется оператором с помощью кнопок клавиатуры блока управления. При этом на дисплее рисуются названия параметров и их текущие значения, а также названия операций. БУФ сам проверит указываемые Вами параметры или запускаемые Вами операции на допустимость: при необходимости он выдаст на дисплей диагностическое сообщение. Свою работу БУФ сопровождает комментариями, а при наличии каких-либо ошибок — сообщениями о них.

Принцип действия машины фасовочной основан на преобразовании усилий от поступающего на весовую платформу продукта в электрический сигнал с помощью тензометрического датчика. Сигнал от тензодатчика преобразуется в цифровой и высвечивается на цифровом индикаторе, сравнивается с заданным значением массы дозы, по достижении которого отключается загрузочное устройство.

| № поз. на рис. 2 | Органы управления или индикации | Назначение органа управления или индикации |

|---|---|---|

| 1 | Кнопка С | Обнуление счётчика изготовленных доз |

| 2 | Кнопка «Стрелка ВВЕРХ» | Переместиться по пунктам меню ВВЕРХ или увеличить цифру в текущей позиции индицируемого на экране параметра |

| 3 | Поле экрана жидко-кристаллического дисплея (ЖКИ-дисплея) | Служит для вывода буквенно-цифровых сообщений в процессе работы (комментарии, сообщения об ошибках и пр.) |

| 4 | Индикатор светодиодный «СТОП» | Загорается при реальном переходе устройства в состояние «СТОП» |

| 5 | Индикатор светодиодный «ОШИБКА» | Загорается при останове устройства по причине «МНОГО ОШИБОК» |

| 6 | Кнопка «ВВОД» | • Войти в меню • В меню «Ввод параметров» высветится текущее значение параметра • В меню «Операции» запустить текущий пункт • Принять высвечиваемое значение параметра |

| 7 | Кнопка «F1» | Резерв |

| 8 | Индикатор | Наличие сетевого обмена |

| 9 | Кнопка F2″ | Резерв |

| 10 | Индикатор | Наличие ошибок сетевого обмена |

| 11 | Кнопка «ПУСК» | Запуск машины фасовочной в работу |

| 12 | Кнопка «СТОП» | • Выйти из меню • В меню «Ввод параметров» — отказ от введённого значения параметра • При запущенном пункте меню «Операции» прервать циклическую операцию • Остановить работу машины фасовочной |

| 13 | Кнопка «FЗ» | Резерв |

| 14 | Кнопка»F4″ | Резерв |

Машина фасовочная осуществляет следующие функции:

- фасование продукта в соответствии с установленной массой дозы;

- индикацию действительного значения массы дозы;

- контроль количества взвешенных порций продукта с возможностью вывода результатов на дисплей;

- аварийную остановку в случае нарушения режимов работы.

Предварительно засыпанный в бункер продукт передвигается по виброконвейеру и ссыпается в

готовую тару. На дисплее в нижней строке высвечивается «НАСЫПКА». При достижении массы, меньше номинальной на величину массы досыпки, виброконвейер переходит в режим досыпки (уменьшается скорость подачи продукта) — на экране высвечивается надпись «ДОСЫПКА». При достижении номинальной заданной массы на экране высвечивается «ВЕС НАБРАН», и подача продукта по виброконвейеру останавливается. Оператор должен аккуратно убрать пакет с насыпанной дозой и подставить очередной пакет. После нажатия на педаль подача вновь включается и цикл повторяется.

Принципы взаимодействия с системой

Диалог оператора с БУФ организован через набор меню.

«Погружение» в меню проводят по нажатию кнопки ВВОД, а выход из меню — по нажатию кнопки СТОП. При «погружении» в меню в верхней строке дисплея высвечивается название меню, а в нижней строке — название первого пункта этого меню.

Перебор пунктов меню производится кнопками «ВВЕРХ» и «ВНИЗ»: переход от текущего пункта меню к следующему — кнопкой «ВНИЗ», а к предыдущему — кнопкой «ВВЕРХ».

Ниже приведен перечень меню и содержимое их пунктов.

Верхний уровень: ЖДУ КОМАНДУ

Главное меню: ВЫБЕРИТЕ МЕНЮ

Перечень меню:

- Ввод параметров

- Операции

Перечень пунктов меню «Ввод параметров»:

- Доза

- Кусок

- Досыпка

- Порог ошибки

- V насыпки

- V досыпки

Перечень пунктов меню «Операции»:

- Взвешивание

- ЗАГРблок

- СОХР блок

- *КалибрНУЛЯ

- *ЗАГР калибр

- *СОХР калибр

- *Калибр ШКАЛЫ

Работа в меню «Ввод параметров»

Для просмотра параметра следует нажать кнопку «ВВОД», на экране высвечивается текущее значение параметра, по окончании просмотра — кнопку «ВВОД» или «СТОП».

Просмотр текущих значений и (или) изменение параметров, имена которых отображаются на дисплее с лидирующей * (звездочкой), возможно только после указания пароля.

Для изменения параметра следует нажать «ВВОД», на экране высвечивается текущее

значение параметра. Далее можно изменить значение параметра с помощью кнопок «ВЛЕВО», «ВПРАВО», «БОЛЬШЕ», «МЕНЬШЕ». Если оператор принимает набранное значение, то он должен завершить ввод нажатием кнопки «ВВОД». Если же оператор отказывается от набранного значения, то ему следует нажать кнопку «СТОП»: при этом система на некоторое время высветит СТАРОЕ значение параметра. И всегда процедура ввода параметра завершается очисткой поля значение параметра.

При работе в пунктах меню «Ввод параметров» — при наборе параметров с клавиатуры следует иметь в виду, что в системе по каждому параметру приняты следующие

условности:

- значение по умолчанию, т. е. значение, которое система присвоит параметру, если он не будет введен оператором;

- максимальное допустимое значение параметра;

- минимальное допустимое значение параметра.

Перечень максимального, минимального допустимого значений и значения по умолчанию для

параметров, которые могут вводиться с клавиатуры, приведен в таблице 3.

Таблица 3

| Наименование параметра | Максимум | Минимум |

|---|---|---|

| Заданная масса дозы, г | 50000 | 1000 |

| Масса куска продукта, г | 100 | 0 |

| Масса досыпки, г | 600 | 10 |

| Порог ошибки, г | 500 | 1 |

| Скорость насыпки, % | 100 | 1 |

| Скорость досыпки, % | 100 | 1 |

(*) — при ПУСКе системы, если параметр не был задан оператором, система сама доопределит его как 10% заданной массы дозы.

(**) — при ПУСКе системы, если параметр не был задан оператором, система сама доопределит его (определяется версией ПМО) и куском продукта.

(***)— параметр определяется максимальной допустимой ПОЛЕЗНОЙ нагрузкой используемой

тензобалки и устанавливается на заводе-изготовителе.

(****) — параметр не используется.

Параметры, отмеченные в таблице 3 жирным шрифтом, устанавливаются на заводе — изготовителе и менять их операторуЗАПРЕЩАЕТСЯ.

При

попытке просмотра текущих значений параметров

- Максим. доза

- Сетевой адрес

система ждет ввода пароля — на это указывает символ * (звездочка) перед именем параметра. И только после правильно набранного пароля оператор допускается к просмотру и (или) изменению параметра.

Пароль — последовательные нажатия клавиш FЗ + F1 (после ВВОД).

Если оператор вводит значение параметра, которое не входит в допуски, то система в ответ выводит сообщение формата “ЕХХХ”, где код “XXX” несет в себе информацию о причине ошибки в соответствии с таблицей 4.

Сообщение

об ошибке ждет ответной реакции оператора (нажатия кнопки «ВВОД») в течение 4

…5 сек и далее восстанавливается былое содержимое экрана.

Перечень ошибок Таблица 4

| Код ошибки | Содержание ошибки | Действия оператора |

|---|---|---|

| E200 | Введена неверная масса дозы продукта | Ввести допустимую массу дозы продукта (1000 … 50000) |

| E201 | Введена неверная масса куска продукта | Ввести допустимую массу куска продукта (0… 100) |

| Е202 | Введена неверная масса досыпки | Ввести допустимую массу досыпки (10…600) |

| E203 | Введено неверное предельное отклонение массы дозы – порог ошибки | Ввести допустимое предельное отклонение массы дозы (1…500) |

| E204 | Введена неверная предельная масса дозы | Ввести допустимую предельную массу дозы (1000…50000) |

| E205 | Введено неверное число доз | Ввести допустимое число доз (1…65500) |

| E206 | Введена неверная скорость НАСЫПКИ “V насыпки“ | Ввести допустимую скорость НАСЫПКИ (1…100) |

| E207 | Введена неверная скорость ДОСЫПКИ “V досыпки“ | Ввести допустимую скорость ДОСЫПКИ (1…100) |

| E230 | Заданная оператором масса дозы превышает максимально допустимый вес дозы (возможности тензобалки) | Ввести допустимую массу дозы (1000…50000) г |

| Е231 | Заданный оператором вес досыпки превышает заданный вес дозы | Ввести допустимые массу дозы продукта и массу досыпки: первая всегда должна быть больше |

| Е232 | Заданные оператором скорость ДОСЫПКИ превышает скорость НАСЫПКИ | Ввести допустимые скорости насыпки и досыпки, но всегда скорость насыпки должна быть НЕ МЕНЬШЕ, чем скорость досыпки |

| Значение напряжения смещения, полученное в процессе НУЛЬ- калибровки, превышает допустимые пределы | Проверить наличие продукта на подставке, наличие зазора между тензобалкой и ограничивающим упором. Повторить операцию. Если при повторе имеем неудачу, то возможен отказ тензобалки или электроники. | |

| Е234 | Попытка выполнить тарировку при незаданном весе дозы | Перед тарировкой следует ввести заданную массу дозы (10. ..12000) г |

| Е235 | Значение напряжения смещения, полученное в процессе ТАРИРОВКИ, превышает допустимые пределы | Проверить наличие продукта на подставке, наличие зазора между тензобалкой и ограничивающим упором. Повторить операцию. Если при повторе имеем неудачу, то возможен отказ тензобалки или электроники. |

| Е240 | Попытка запуска машины фасовочной при неоконченном «Прогреве»: на экране во второй строке светится надпись «Прогрев » ЖДИ!» | Дождаться готовности машины: надпись «Прогрев»ЖДИ!» должна исчезнуть — ввести параметры фасования (или загрузить блок параметров) и повторить запуск машины фасовочной |

Работа в меню «Операции»

Выбрав нужный пункт меню «Операции» нажатием кнопки «ВВОД», мы запустим соответствующую операцию. Если запущенная операция — циклическая, то прервать ее можно кнопкой «СТОП».

- Запуск операций, имена которых отображаются на дисплее с лидирующей *(звездочкой).

- возможен только после указания пароля.

- При запуске

процедуры «Взвешивание» на экране дисплея высвечивается текущее значение

массы в ковше — машина фасовочная используется как обычные весы. Для прекращения взвешивания нажмите кнопку СТОП. - При запуске процедуры «ЗАГР блок» система загружает в память («вспоминает»)

блок параметров, значения которых соответствуют характеристикам фасуемого продукта и ПРЕДВАРИТЕЛЬНО СОХРАНЕННЫХ оператором. БУФ способен сохранять до 30 различных блоков параметров (программ) работы с различными видами продуктов, которые сохраняются при выключении питания.

Если нажатием кнопки ВВОД запустить пункт «ЗАГР блок», то система запросит «Номер блока» и далее выведет номер блока, который использовался последним. Оператор может ввести номер блока, который он хочет загрузить. Чтобы «принять» номер блока следует нажать кнопку ВВОД. Далее БУФ загрузит блок параметров из указанного блока.

Чтобы отказаться от загрузки высвечиваемого

блока, в ответ на запрос «Номер блока >» следует нажать кнопку СТОП.

Подчеркнём, что последний успешно загруженный блок параметров останется

активным до тех пор, пока не будет успешно загружен (или сохранён) другой блок

параметров. «Активным» блок параметров называется потому, что он всегда

загружается при включении питания БУФ. Процедура «ЗАГР блок» завершается

сообщен нем НОРМА/НЕНОРМА.

При запуске процедуры «СОХР блок»

система сохраняет в памяти («запоминает») блок параметров,

определяющих характеристики фасования продукта и ПРЕДВАРИТЕЛЬНО НАБРАННЫХ оператором (через пункты меню ВВОД ПАРАМЕТРОВ). БУФ способен сохранять до 30 различных блоков параметров (программ)

работы с различными видами продуктов, которые сохраняются при выключении питания.

Подчеркнём, что последний успешно сохранённый блок параметров останется активным до тех

пор, пока не будет успешно загружен (или сохранён) другой блок параметров.

Процедура

«СОХР блок» завершается сообщением НОРМА/НЕНОРМА.

Таким

образом, подобрав параметры фасования разных видов продукта и сохранив их под

различными номерами «программ», оператор может

перенастраивать параметры на работу с нужным видом продукта: для этого

он просто загружает нужный блок параметров (с нужным номером).

При запуске процедуры «Калибр НУЛЯ» оператор предварительно ДОЛЖЕН ОСВОБОДИТЬ весовую платформу от остатков продукта и дождаться завершения процедуры с результатом НОРМА/НЕНОРМА.

Машина фасовочная выпускается с завода-изготовителя с уже сохраненными параметрами

калибровки. Если в процессе эксплуатации (например, в связи с уходом параметров электроники или тензобалки) «уйдет» нуль весового измерителя (это выясняется через операцию «Взвешивание»), то оператор должен заново провести операцию калибровки НУЛЯ. В процессе работы БУФ периодически через каждые 5(10) минут проводит операции калибровки НУЛЯ.

Если при эксплуатации оператору нужно .сохранить обновленные («свежие») параметры калибровки, то он должен освободить весовую платформу, дождаться механического успокоения

системы и затем провести калибровку по НУЛЮ и при нормальном ее завершении выполнить «СОХР КАЛИБР».

При запуске процедуры «ЗАГР калибр» система загружает блок параметров, определяющих характеристики фасования продукта и ПРЕДВАРИТЕЛЬНО СОХРАНЕННЫХ или заводом-изготовителем, или оператором. Процедура завершается сообщением НОРМА/НЕНОРМА.

«СОХР калибр» — технологическая ответственная операция. При запуске процедуры «СОХРкалибр» система сохраняет блок параметров, определяющих характеристики фасования продукта.

Подчеркнем, что предварительно сохраненный блок параметров калибровки действительно

СОХРАНЯЕТСЯ сколь угодно долго — в том числе и при выключении питания.

При запуске процедуры «Тарировка» устраняется

погрешность измерения веса в окрестности рабочей точки. Процедура начинается с НУЛЬ-калибровки, поэтому до начала тарировки оператор должен освободить весовую платформу от продукта, положить пустой пакет на неё и дождаться механического успокоения. Далее система выдает на экран подсказку

«Поставь тарир», по которой оператор должен осторожно положить на платформу

тарировочный груз. Тарировочный груз ДОЛЖЕН СООТВЕТСТВОВАТЬ заданной массе дозы.

Система допускает отклонение измеряемой массы от эталонной НЕ БОЛЕЕ 20% от заданной массы дозы.

Для приема результатов тарировки оператор должен нажать кнопку ВВОД. Для отказа от

ее результатов следует нажать кнопку СТОП.

Процедура «Калибр ШКАЛЫ» — исключительно ответственная и должна выполняться либо на заводе-изготовителе, либо сертифицированными представителями метрологической службы.

Предварительно провести операцию «КАЛИБР НУЛЯ» и обязательно получить сообщение НОРМА. Дождаться механического успокоения платформы, осторожно положить на неё эталонную весовую гирю и запустить «КАЛИБР ШКАЛЫ», нажав кнопку «ВВОД» на пункте «КАЛИБР ШКАЛЫ» меню «Операции». По окончании должно высветиться НОРМА.

ВНИМАНИЕ! Нагрузка на весовую платформу более 50 кг — НЕ ДОПУСКАЕТСЯ!

Особо ответственные операции, которые не рекомендуется «трогать» оператору и которые, как правило, должны выполняться на заводе-изготовителе, спрятаны «под пароль».

К числу этих операций отнесены:

- Калибр НУЛЯ

- Калибр ШКАЛЫ

- СОХР калибр

- ЗАГР калибр

- Тарировка

При попытке выполнения этих процедур система ждет ввода пароля — на это

указывает символ * (звездочка) перед наименованием операции. И только после правильно набранного пароля оператор допускается к РЕАЛЬНОМУ выполнению процедуры.

Пароль предполагает последовательные нажатия клавиш FЗ+F1 (после ВВОД).

В процессе эксплуатации или проверок возможны диагностические сообщения об ошибках, коды которых сведены в таблицу 5

Таблица 5

| Код ошибки | Содержание ошибки | Действия оператора |

|---|---|---|

| Е001 | Несанкционированное прерывание по последовательному порту машины | Отказ электроники ТК 039.10.410 |

| E002 | Несанкционированное прерывание по ‘T2’ | Отказ электроники ТК 039.10.410 |

| E003 | Несанкционированное пре-рывание по ‘PCA’ | Отказ электроники ТК 039.10.410 |

| E037 E038 Е040 Е041 |

Неудачное завершение процедуры калибровки | Оператору проверить:

|

| E039 | Неудачное завершение процедуры самокалибровки | Оператору повторить операцию, закончившуюся неудачно. При повторных неудачах — отказ электроники |

| Е100, E101 | Неудача в передаче информации в (из) РПЗУ | Оператору повторить операцию, закончившуюся неудачно. При устойчивых ненормах имеем отказ микросхемы D2 платы ТК 039.10.410. |

| Е110 | Ошибка контрольной суммы информационного блока, читаемого из РПЗУ | Отказ электроники: замена микросхемы D2 плата TK039.10.410 |

| Е111 | Неизвестная системе прошивка РПЗУ: нарушен формат блока данных | Система попытается САМА исправить ситуацию. Если эта ошибка повторяется, то имеем отказ электроники: замена микросхемы D2 платы TK039.10.410 |

| Е112 | Этот тип РПЗУ не обслуживается версией программного обеспечения | Отказ электроники: замена микросхемы D2 платы TK039.10.410 |

| E113 | Тип РПЗУ несовместим с текущей версией ПМО машины | Замена микросхемы D2 платы TK039.10.410 |

| Е114 | Оператором введен недопустимый номер блока параметров | Оператору ввести допустимый номер блока параметров |

| Е115 | Попытка прочитать блок калибровочных параметров из ПУСТОГО блока | Сообщение – информационное: далее система сама пропишет блок калибровочных параметров |

| Е116 | Попытка прочитать блок параметров из ПУСТОГО блока | Оператору набрать параметры фасования и выполнить команду “СОХР блок” |

| Е117 | Попытка найти АКТИВНЫЙ блок параметров оказалась неудачной | Оператору набрать параметры фасования и выполнить команду «СОХР блок» |

| E119 | Нет готовности ЖКИ-дисплея | Отказ электроники |

| Е120… E129 |

Ошибки АЦП | Замена микросхемы D4 в модуле ТК039.10.420 |

| E130… E135 |

Ошибки обмена по линии связи | Оператору проверить:

|

Маркировка

Маркировка машины фасовочной наносится на табличке предприятия-изготовителя, закрепленной на задней стенке. Табличка содержит следующие данные:

- наименование предприятия-изготовителя и его товарный знак,

- знак соответствия системы сертификации;

- наименование и обозначение;

- заводской номер по системе нумерации предприятия-изготовителя;

- год и месяц выпуска;

- пределы фасования (наименьший и наибольший);

- номинальное значение напряжения питания и частота электросети;

- обозначение технических условий;

- потребляемая мощность;

- климатическое исполнение;

- степень защиты оболочек электрооборудования IP54;

- масса.

На задней стенке пульта управления нанесён знак электрического напряжения согласно ГОСТ 12.4.026 и около зажима заземления нанесён знак заземления по ГОСТ 21130.

Упаковка

Машина фасовочная поставляется полностью

упакованной в транспортную тару. Вариант внутренней упаковки ВУ-4 ГОСТ 9.014.

Комплекты, запасные части, принадлежности и

эксплуатационная документация упакованы в пакеты из полиэтиленовой пленки и

вложены в бункер машины фасовочной.

Меры безопасности

Требования безопасности труда устанавливаются в соответствии с требованиями настоящего раздела, специальные требования применительно к различным видам работ приведены в соответствующих разделах данного руководства.

При монтаже и эксплуатации машины фасовочной должны соблюдаться требования:

- «Правил техники безопасности при эксплуатации электроустановок потребителей»;

- «Правил устройства и безопасной эксплуатации грузоподъёмных кранов» (при монтаже автомата с использованием г/п кранов);

- «Правил пожарной безопасности», действующих в эксплуатирующей организации;

- Нормативной документации по охране труда и технике безопасности, действующей в эксплуатирующей организации, и для данного производства.

- Настоящего руководства по эксплуатации, паспорта и ГОСТ 12.2.124.

Безопасность эксплуатации машины обеспечивают её эксплуатацией в условиях производственной среды, соответствующей нормам «Правил техники безопасности и производственной санитарии на предприятиях хлебопекарной и макаронной промышленности» и климатических условий, соответствующих п.1.1 настоящего руководства.

Безопасность труда на машине обеспечивается, в том числе, её изготовлением в соответствии с требованием ГОСТ 12.2.124.

Изготовитель не может гарантировать безопасность работы операторов и обслуживающего персонала без соблюдения требований (условий, правил и указаний), предусмотренных в эксплуатационной документации.

Рабочее место оператора должно соответствовать требованиям раздела 9 ГОСТ 12.2.124.

Освещение органов управления и приборов контроля должно быть обеспечено средствами освещения помещения в соответствии с требованиями санитарных правил.

На рабочих местах должны находиться инструкции по соблюдению мер безопасности при работе на машине, составленные потребителем с учетом требований:

- руководства по эксплуатации,

- ГОСТ 12.2.124,

- действующей нормативной документации для данного производства и особенностей производства в помещении, где установлена машина.

Помещение должно быть оборудовано принудительной приточновытяжной вентиляцией с обеспечением уровня концентрации пыли в воздухе рабочей зоны не выше 6 мг/м3 и другими средствами, обеспечивающими недопущение пожарно-взрывоопасных концентраций пыли и нормальные условия труда в соответствии с действующей НД.

Машину установить на ровном основании, исключающем колебания изделия.

Опасным производственным фактором при работе с машиной является напряжение питающей сети 220В.

Монтаж и наладку машины могут выполнять квалифицированные рабочие (слесари-наладчики, слесари-ремонтники) не ниже 3-го разряда, предварительно изучившие настоящее руководство по эксплуатации.

Для обслуживания машины должны быть предусмотрены проходы около машины фасовочной шириной не менее 1 метра. Шириной прохода считается наименьшее расстояние между выступающими частями строительных конструкций (коммуникационных систем и других агрегатов) и машины фасовочной.

Для обслуживания частей машины, расположенных выше 1.5 метра от уровня пола, должны быть предусмотрены площадки. Площадки должны быть ограждены поручнями высотой не менее 1.0 метра со сплошным закрытием высотой не менее 0.15 метра от уровня пола площадки.

К эксплуатации и обслуживанию машины фасовочной допускается персонал, прошедший соответствующий инструктаж по технике безопасности и охране труда в соответствии с инструкциями, разработанными согласно настоящего руководства, а также обученный, в соответствии с ГОСТ 12.0.004 безопасным методам труда, аттестованный и сдавший экзамены в объеме настоящего руководства и паспорта на машину фасовочную, имеющий не ниже I группы по электробезопасности и не имеющий медицинских противопоказаний. Персонал, эксплуатирующий машину фасовочную, должен быть обеспечен спецодеждой согласно типовых отраслевых норм.

Смазка, ремонт, регулировка, наладка и замена узлов на работающей машине категорически запрещена!

Контроль выполнения требований безопасности по ГОСТ 12.2.124 и настоящего руководства должен производится:

- после окончания монтажа, наладки и обкатки вновь установленной машины фасовочной;

- после ее капитального ремонта и реконструкции.

Контроль должен включать проверку машины как в нерабочем, так и рабочем состоянии путем технического осмотра, непосредственного контроля требований техники безопасности и измерения контролируемых параметров. Контроль требований электробезопасности в соответствии с п. 5.5.4.

Для обеспечения мер безопасности запрещается:

- приступать к работе с машиной фасовочной, не ознакомившись с настоящим руководством;

- эксплуатировать машину без заземления;

- применять для заземления газопровод, а также трубы и батареи отопления.

- пользоваться розетками без заземляющего контакта.

Порядок монтажа

При работах по подготовке машины фасовочной к монтажу, при монтаже и опробовании необходимо дополнительно руководствоваться следующими документами:

- Схема электрическая принципиальная;

- Перечень элементов;

- Правила устройства электроустановок(ПУЭ).

При проведении работ по монтажу, опробованию и наладке необходимо соблюдать общие положения по технике безопасности, действующие на предприятии-потребителе, с выполнением требований безопасности при работах с грузоподъемными кранами и механизмами и требованиями главы 2 настоящего руководства по эксплуатации.

От места получения и разгрузки до места монтажа, машину транспортировать в упаковке

предприятия-изготовителя в соответствии с требованиями ГОСТ 12.3.020. Машина фасовочная со всеми комплектующими изделиями и документацией поставляется двумя грузовыми местами.

После вскрытия тары распаковать машину, провести технический осмотр, проверить её целостность и комплект поставки согласно паспорта.

Требования к месту монтажа машины фасовочной:

- Помещение, предназначенное для монтажа, должно соответствовать условиям эксплуатации оговоренным в п.1.1.

- Принудительная приточно-вытяжная вентиляция должна обеспечивать нормальные условия труда и условия взрыво-пожаробезопасной эксплуатации.

- Помещение и место монтажа должны удовлетворять требованиям раздела 2.

- Пол на месте установки должен быть горизонтальным, ровным,и воспринимать нагрузку не менее 100 кг/см2.

- К месту установки должно быть подведено электроснабжение:

- напряжение питания (220±10%)В;

- частота (50±0,4) Гц.

На линии питания машины фасовочной должны отсутствовать мощные потребители электроэнергии: сварочные аппараты, станки и другое промышленное оборудование. Защитное контурное заземление должно соответствовать ГОСТ 12.1.030.

Перед монтажом проверить соответствие места монтажа требованиям п. 3.1.5 техническим осмотром и, при необходимости, проведением измерений параметров средствами измерений, указанными в соответствующей НТД.

Монтаж (демонтаж)

- При распаковке машины фасовочной, после установки её на подставку, демонтировать транспортировочные болты, раскрепляющие плиту вибролотка.

- После установки на опоры, машина должна стоять устойчиво, исключая вибрации при работе. Устойчивость достигается вращением опор. После установки контрить гайками, входящими в состав опор.

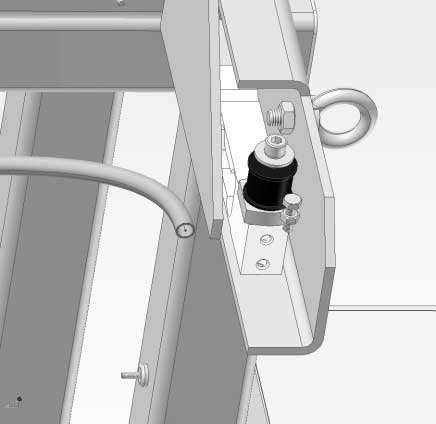

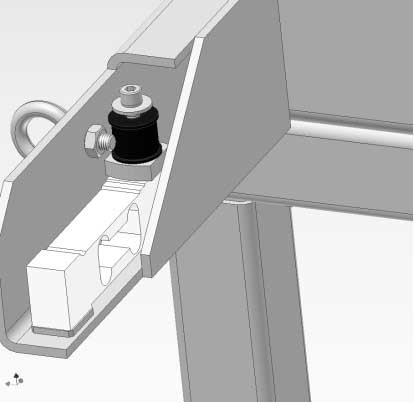

- Провести монтаж весовой и пневмосистемы (см. рис. 3,4,5,6 и 7).

- Пристыковать педаль к пульту управления.

- Подключить заземление к раме в месте, обозначенном знаком «Заземление».

- Пристыковать сетевой кабель к пульту управления.

- Подключить машину к сети.

- При электромонтаже руководствоваться схемой электрической соединений.

- При перестановке и демонтаже машины необходимо установить элементы, снятые по п.

Рисунок 3.

Рисунок 4.

Рисунок 5.

Рисунок 6.

Рисунок 7.

Использование изделия

по назначению

Эксплуатационные ограничения:

При перерывах в

работе машины фасовочной необходимо производить контрольное взвешивание дозы

фасуемого продукта. Во избежание

повреждения тензодатчика нагрузка на ковш более 50 кг не допускается.

Подготовка к использованию

Освободить рабочее место оператора и проходы

вокруг машины шириной не менее 1

метра от посторонних предметов.

Запрещается приступать к работе на машине при

неисправности электропитания и заземляющего устройства.

Провести внешний осмотр машины на предмет ее комплектности и исправности технического

состояния.

Включить машину фасовочную в сеть 220В.

По включении питания система проводит

самопроверку своих подсистем и сопровождает их сообщениями на экране

ЖКИ-дисплея:

- проверка светодиодных

индикаторов визуально наблюдается как согласованное свечение и гашение всех

четырех светодиодов, затем — бегущая по светодиодам «тень» и огонек; - проверка ЖКИ-дисплея

визуально наблюдается как согласованное заполнение экрана цифрами от “0”

до “9”; - “Инициализация

сети” - “Инициализация

РПЗУ” - “Инициализация

АЦП” - “АЦП сброс”

- “ЗАГРблок”

- “ЗАГР калибр”

Если какая-либо проверка не проходит нормально, то система выдает диагностическое сообщение и результат НОРМА/НЕНОРМА. Если выявленная ненорма не даст системе работать нормально, то система зациклится на текущей проверке с выдачей периодических сообщений о неисправности. Если же

выявленная ненорма не носит категорического характера, то система выдаст предупреждающее (информативное) сообщение и пойдет дальше.

При нормальном завершении самопроверок система рисует на экране ЖКИ-дисплея приветствие “Привет, ТЕКО!!!” и входит в режим ПРОГРЕВА электроники: на второй строке дисплея появляется надпись “Прогрев ” ЖДИ”. Прогрев длится около 5 минут.

По окончании прогрева надпись “Прогрев ” ЖДИ”

исчезает. На нажатие оператором кнопки «ВВОД» (или «СТОП») система отвечает очисткой экрана дисплея и пишет в верхней строке «ЖДУ КОМАНДУ». Это говорит о том, что машина готова к началу работы.

Если оператор нажмет кнопку «ВВОД», то система предложит ему выбрать нужное меню. рисуя в верхней строке «ВЫБЕРИТЕ МЕНЮ».

Если же предстоит фасование нового продукта, то оператор, пользуясь меню “ВВОД ПАРАМЕТРОВ” (см. пункт 1.4.6), должен ввести исходные данные для фасования, причем номинальное значение массы дозы, скорость насыпки и скорость досыпки обязательно должны быть введены оператором.

При любом вводе параметра система контролирует введенное значение и, если введенный параметр не соответствует предельным значениям, указанным в табл.4, то автоматически восстанавливается значение параметра, которое было до ввода. Система при этом выводит диагностическое сообщение вида Еххх, где код ошибки ххх указывает на допущенную

оператором ошибку (см. табл. 5).

После завершения ввода параметров фасования — машина фасовочная готова к

работе.

Порядок работы

- Включить питание 220В

- Дождаться завершения самопроверок и ПРОГРЕВА машины фасовочной.

- Если продукт — новый, то оператор должен определить параметры фасования, причем в обязательном порядке «Масса дозы», «Скорость насыпки», «Скорость досыпки».

- Заполнить бункер продуктом.

- Нажать клавишу ПУСК.

- Остановка работы машины производится по кнопке СТОП причем она остановится НЕ МГНОВЕННО, а сначала должна закончить текущий цикл развеса (в том числе набрать дозу продукта и сбросить ее).

Если производительность работы машины на новом виде продукта удовлетворяет оператора,то перед окончанием работы (или при остановках работы) рекомендуется выполнить операцию «СОХР БЛОК». Это упростит работу оператора на данном виде продукта, избавит от необходимости повторного ввода параметров фасовки данного вида продукта в дальнейшем.

Использование изделия

Поставить пустой пакет на весовую платформу. Нажать кнопку “ПУСК” на клавиатуре.

Гаснет индикатор «СТОП». На экране рисуется строка “Калибр НУЛЯ”. После окончания калибровки на экране рисуется итог НОРМА. Затем появляется сообщение «НАСЫПКА», включается вибролотка и продукт поступает в пакет. По окончании набора на экране рисуется «ВЕС НАБРАН» и показывается действительное значение набранной массы.

Если набранная порция продукта превышает заданную массу дозы на величину большую «Порог Ошибки», то слева от значения высвечивается знак ПЛЮС. А если набраная порция с ошибкой другого знака, то слева от значения набранной массы высвечивается знак МИНУС.

После нажатия педали машина выполняет следующий цикл набора.

Выполнить контрольное взвешивание на аттестованных весах. При этом первые две дозы контрольному взвешиванию не подлежат, т.к. их масса заведомо может значительно отличаться от заданной. Контрольное взвешивание рекомендуется выполнять каждый день перед началом работы и при перерывах в работе. Если масса не в допуске, то произвести настройку, меняя параметры (см. п.1.4.6).

Примечание. При фасовании товаров в упаковку руководствоваться ГОСТ Р 8.579-2002.

Машина фасовочная останавливается после выполнения заданного количества порций продукта, либо